Gli anni venti del 2000 sono un’epoca fantastica per un responsabile della progettazione di prodotti. La capacità di unire le tecnologie in modi completamente nuovi ha stimolato l’immaginazione dei professionisti di tutto il mondo, in un’ampia varietà di settori. In HBK, chiamiamo queste persone ingegneri creativi, imagineer in inglese. “Se possiamo aggiungere un sensore qui”, dicono, “allora possiamo creare un ciclo di retroazione che migliora le prestazioni o l’efficienza, o che si collega con qualcosa altrove”. E prima ancora che uno se ne accorga, hanno immaginato un nuovo prodotto che prima non esisteva. Quando un’idea si trasforma in un nuovo prodotto che offre importanti vantaggi rispetto al modo precedente, la società intera ne trae vantaggio. Spesso può succedere che emerga anche un nuovo segmento di mercato.

I sensori personalizzati consentono di immettere più velocemente i prodotti “intelligenti” sul mercato

“Con 60 anni di esperienza e competenze nella progettazione e nella produzione di estensimetri, HBK consente agli OEM innovativi di creare soluzioni “intelligenti” utili alla società”

La realtà di essere lungimiranti

Talvolta, un prodotto “intelligente” ha inizio quando un ingegnere creativo si pone una semplice domanda, per esempio: “Come facciamo a trasformare questo componente passivo in un gruppo intelligente?” Altre volte, il progetto inizia quando il team di progettisti individua i dati necessari per creare un loop di feedback. Da qui, le cose cominciano a complicarsi. Queste domande danno il via a una lunga serie di ricerche su internet di sensori e fornitori. Ma il progetto rischia di bloccarsi quando l’ingegnere creativo scopre che i sensori attualmente disponibili sul mercato non sono adatti allo scopo. Il motivo potrebbe risiedere nelle specifiche stesse del sensore. Oppure le condizioni ulteriori che definiscono l’applicazione, come la miniaturizzazione. Oppure perché il sensore deve essere robusto, autoclavabile, o ancora deve poter inviare segnali wireless. Esistono numerosi parametri e, spesso, molti diversi “parametri difficili”, tutti in concomitanza. Quando le parti di magazzino che rispondono alle specifiche non possono essere acquistate pronte all’uso, generalmente si opta per realizzare un componente appositamente per uno scopo. L’idea è: “Se lo costruiamo da soli, diventerà la nostra USP”. Eppure, questo pone l'ingegnere creativo davanti a una serie ancora più lunga di problemi.

Non lo puoi comprare? Non costruirlo

Prendersi la responsabilità di costruire un sensore crea una serie di incognite. Innanzitutto, dove reperire il sensore. Lo stesso vale per i componenti elettronici che raccolgono i segnali, tarano i dati e li rendono utilizzabili. Come assemblare il sensore e i componenti elettronici nella parte del componente? Il gruppo sensore si adatterà al prodotto? Rispetterà gli obiettivi di prestazione? E i costi? E la scalabilità della produzione? E la logistica?

Un ingegnere creativo determinato a seguire questa via deve assumersi la completa responsabilità di ogni aspetto relativo ai problemi di progettazione per la produzione e per l’assemblaggio. Per non parlare delle tempistiche di produzione, della catena di approvvigionamento e della qualità del componente "smart” che verrà incorporato nel nuovo prodotto. Non è solo una questione di project management. I problemi tecnici che inevitabilmente si presentano con un sensore personalizzato possono avere conseguenze sulle tempistiche di sviluppo del componente e rallentare l’immissione sul mercato del prodotto. E i ritardi della transizione da “costo di ricerca e sviluppo” a lancio del prodotto fino alla “generazione di utile” comportano un enorme rischio economico.

L’idea di costruire un sensore personalizzato essenzialmente è giusta, ma le incertezze che accompagnano l’esecuzione nascondono una grande serie di pericoli. Il fatto è che la maggior parte degli ingegneri creativi semplicemente non dispone delle conoscenze specializzate per la progettazione e la produzione dei sensori necessarie per garantire un risultato di qualità. Questi ostacoli sono una vera e propria frustrazione per gli ingegneri creativi. Tutto ciò che desiderano è un modo semplice e sicuro per immettere sul mercato il loro prodotto “intelligente”.

“Quando i sensori standard non sono adatti allo scopo, creiamo soluzioni per sensori OEM personalizzati

per fornire i dati essenziali in modo da ottenere un feedback e un controllo in tempo reale”.

Ed è per questo che gli ingegneri creativi si rivolgono a HBK.

HBK offre un servizio completo chiavi in mano per le soluzioni di sensori personalizzati per gli OEM. Negli ultimi dieci anni ci siamo guadagnati la reputazione di “campioni dietro le quinte” nel campo delle soluzioni di sensori personalizzate tra gli OEM (Original Equipment Manufacturers) principali a livello globale, in numerosi settori. Questi OEM collaborano con HBK per sviluppare sensori per applicazioni specifiche: componenti attivi che monitorano e misurano la forza, la pressione o il carico, che raccolgono in modo preciso dati fondamentali e li restituiscono con affidabilità. In breve: creiamo i componenti attivi personalizzati che consentono i loop di feedback necessari per i prodotti “intelligenti” moderni.

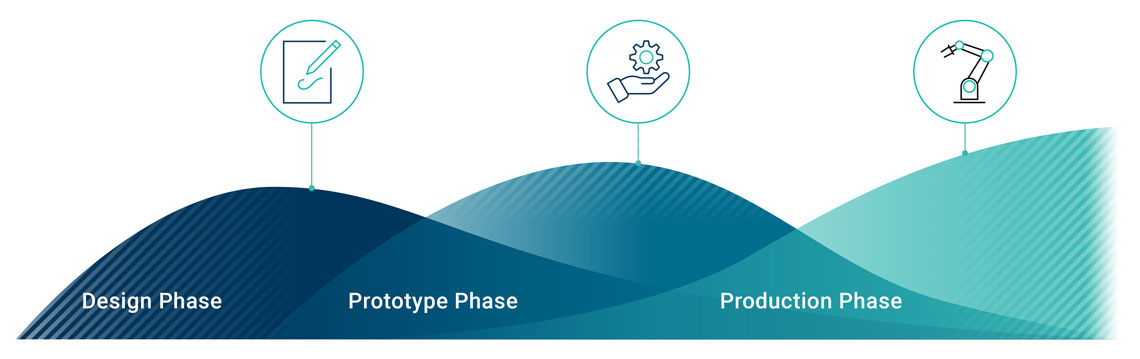

Il rapporto di lavoro tra OEM e HBK è spesso una collaborazione piuttosto che una transazione commerciale in cui la domanda incontra l’offerta. Lavorando con HBK, gli OEM ottengono accesso immediato ad ampie competenze nel campo della progettazione degli estensimetri, in modo che i sensori possano essere configurati con precisione per rispondere alle loro esigenze applicative. Questo stile di lavoro collaborativo risolve anche le questioni strategiche riguardanti la creazione di prototipi e la produzione. La collaborazione con HBK elimina gli inevitabili rischi legati all’auto-produzione. L’ambito del progetto non solo comprende tutte e tre le fasi (progettazione, creazione di prototipi e produzione), ma garantisce anche una perfetta transizione tra una fase e l’altra, dalla richiesta iniziale alla consegna ricorrente di grandi volumi.

Risposta rapida e conoscenza approfondita della tecnologia dei sensori

Lo staff di HBK ha una comprovata esperienza nella fornitura delle soluzioni specificate dal cliente in modo tempestivo. La nostra presenza globale e la preferenza per i team virtuali garantiscono l’avvio tempestivo dei progetti. La creazione rapida di prototipi mantiene il ritmo serrato fino alle preparazioni per la pre-produzione. Come azienda con un’ottima reputazione nella produzione di strumenti di prova e misurazione, HBK vanta una conoscenza di prima mano delle procedure e dei protocolli di prova essenziali per una convalida efficiente ed efficace della fase dei prototipi.

Le soluzioni di sensori personalizzati spesso passano alla produzione in serie entro sei mesi dall’incontro iniziale con i tecnici. Le tecniche di produzione snelle garantiscono una produzione senza intoppi con uno standard di qualità elevato. L’attenzione di HBK sulla propria qualità della produzione è una questione storica: la società sussidiaria HBM è stata la prima azienda a livello mondiale a ricevere la certificazione ISO 9001. Le strutture di produzione di HBK uniscono la qualità dei prodotti alla flessibilità per volumi scalabili. Man mano che il nuovo prodotto “smart” si afferma sul mercato, gli OEM possono ricalibrare gli ordini dei sensori per rispondere alla crescita della domanda. HBK incrementerà la produzione per mantenersi al passo. E, in qualità di partner internazionale con presenza fisica in tre continenti, siamo in grado di contribuire attivamente a ridurre i rischi della catena di approvvigionamento.

Infine, ma non meno importante, la scelta di un partner con una grande esperienza nello sviluppo di sensori personalizzati permette agli OEM di valutare e quantificare in modo realistico le tappe fondamentali del progetto. Problemi come: come trasformare le parti esistenti in “componenti attivi”, come integrare tali componenti nei prodotti esistenti, come semplificare l’assemblaggio del prodotto finito, quanto tempo e lavoro sono necessari per ciascuna delle tre fasi di sviluppo? Gli ingegneri creativi che collaborano con HBK ampliano la propria rete includendo professionisti che possono aiutarli a raggiungere i propri obiettivi di progetto. L’esperienza e le competenze consentono ai nostri project manager di guidare in modo attivo gli ingegneri creativi per affrontare le sfide legate allo sviluppo di nuovi sensori fino ad arrivare al lancio del nuovo prodotto senza problemi.

Competenze end-to-end per lo sviluppo di sensori OEM

L’esperienza di 60 anni di HBK nelle tecnologie di misurazione ci consente di sfruttare il know-how per sviluppare sensori specifici per i clienti, dagli estensimetri ai componenti elettronici per la misurazione, per offrire sistemi completi con un elevato livello di precisione e affidabilità. Se il sensore attivo di cui hai bisogno per un nuovo prodotto “intelligente” non è disponibile pronto all’uso, contatta subito HBK.

Un sensore realizzato su misura in tre fasi

Una volta che un ingegnere creativo ha individuato l’opportunità di un prodotto “intelligente”, l’OEM generalmente desidera che lo sviluppo dei sensori personalizzati proceda molto rapidamente. “Nuovi segmenti di mercato possono emergere molto rapidamente, ma lo stesso accade con i concorrenti. Pertanto, bisogna cogliere l’attimo. Ecco perché rispondiamo a ogni richiesta il più rapidamente possibile”, afferma Hermann Merz, responsabile vendite per OEM Custom Sensor Solutions.

1. Progettazione di sensori personalizzati

I progetti per la produzione di un nuovo sensore personalizzato generalmente iniziano con uno scambio di accordi di riservatezza in modo da programmare in breve tempo un incontro tecnico iniziale.

Nelle settimane successive, i nostri esperti lavorano con l’ingegnere creativo e il team per chiarire gli obiettivi del ciclo di retroazione, la funzione del sensore e identificare i componenti che possono essere convertiti alla misurazione attiva. Un’analisi precisa dell’applicazione generalmente include l’analisi degli elementi finiti (FEA), che fa da base per il successivo lavoro di sviluppo.

HBK crea un concetto e una proposta di prova, produce schemi di controllo per mostrare in che modo saranno soddisfatti i requisiti, presenta una stima dei costi per la produzione dei prototipi e discute del prezzo target per la produzione a diversi volumi. Dopo aver ricevuto l'approvazione del cliente, iniziamo la fase dei prototipi.

2. Rapido sviluppo dei prototipi

Vent’anni di esperienza con i sistemi con sensori speciali, insieme a tecniche di creazione rapida dei prototipi permettono a HBK di realizzare un sensore di prova funzionale generalmente in poche settimane.

Quando i prototipi sono completi, il nuovo design del sensore OEM viene installato nel prodotto del cliente e testato accuratamente. HBK fornisce tutte le attrezzature di prova e i protocolli di prova se necessario. È in questa fase che vengono valutati e affinati i dettagli come la posizione delle connessioni o i componenti elettronici per la misurazione. In parallelo, i nostri esperti utilizzano i risultati delle prove per ottimizzare la taratura degli estensimetri nel sensore attivo.

I sensori attivi, basati sugli estensimetri realizzati su misura per il prodotto e l’applicazione, offrono dati precisi e affidabili per i cicli di retroazione. HBK può realizzare questo obiettivo grazie alla sua grande esperienza pratica, acquisita sviluppando più di 1.000 estensimetri specifici per clienti OEM.

3. Produzione scalabile di componenti di alta qualità

Una volta concluse le prove, il prototipo del sensore passa direttamente alla produzione in serie. Lo sviluppo e la produzione sono strettamente correlati. Una volta che i prototipi vengono approvati, il trasferimento di un progetto dal team di progettistica al team di produzione avviene in modo preciso ed efficace grazie a un’implementazione SAP globale, a sistemi top di categoria e a un team di logistica internazionale esperto.

I produttori innovativi realizzano prodotti “intelligenti” con i sensori personalizzati di HBK

Grazie alla combinazione di pratiche ingegneristiche snelle ed esperienza applicativa nel campo dei sensori OEM, HBK è in grado di fornire sensori basati su estensimetro per la misurazione di forza, pressione e carico che rispondono ai precisi requisiti dei clienti con tempi di sviluppo brevi. La nostra esperienza finora include lo sviluppo di sensori personalizzati in numerosi settori diversi, come:

- agricoltura di precisione: massimizzazione dei raccolti per sfamare il mondo,

- dispositivi wireless impiantabili: risultati migliori per gli interventi chirurgici per infortuni o patologie,

- sanità smart: monitoraggio delle attrezzature ospedaliere che migliorano la qualità della vita,

- abbigliamento sportivo con tecnologia tattile: ottimizzazione dell'esperienza utente in dispositivi che migliorano la salute,

- produzione intelligente: funzionamento senza errori dei robot 24 ore al giorno 7 giorni su 7,

- veicoli autonomi: controllo del funzionamento sicuro negli ambienti pericolosi,

- energia smart: monitoraggio e controllo dei sistemi per la qualità della vita,

- infrastruttura predittiva: monitoraggio della sicurezza a lungo termine dell’ambiente costruito.