Perché le strutture leggere sono essenziali nella progettazione dei prodotti?

HBK fornisce sensori, elettronica di misura e software per acquisizione dati e strumenti di analisi come prodotti singoli o come soluzioni end-to-end per il mondo di Test e Misura. Questi prodotti consentono di valutare l’integrità strutturale, il rumore e la vibrazione, l’efficienza, il rendimento e molti altri aspetti della struttura sottoposta al test in laboratorio, su banco o sul veicolo.

HBK segue le tendenze principali del settore e della tecnologia, quali la progettazione di strutture leggere e la loro convalida e svolge quindi un ruolo fondamentale nell’offrire un ecosistema ottimale per la simulazione del ciclo di vita e acquisizione e analisi dei dati nelle prove fisiche, rendendo così possibile la validazione di design e costruzioni moderni finalizzati alla produzione di massa.

Per offrirti una visione d’insieme e consentirti di acquisire esperienza nell’insidioso campo delle costruzioni leggere e della loro validazione, abbiamo intervistato i nostri Esperti HBK di strutture leggere: Gianmarco Sironi, Lance Steinmacher, Dott. Andrew Halfpenny, Michelle Hill, Manuel Schultheiss e Sandro Di Natale.

Introduzione alle strutture leggere

1. Quale contributo possono dare materiali e design leggeri a un futuro sostenibile?

Gianmarco Sironi e Lance Steinmacher

È una domanda interessante da cui iniziare. Dal punto di vista dell’impronta ecologica, ridurre il peso è fondamentale per avere un impatto minimo sui cambiamenti climatici. I costruttori di aeromobili usano programmi CAE/CAD per considerare diverse strutture di compositi e controllare la forza o la flessibilità laddove necessario. Un esempio di questo approccio è dato dalle ali dei 787 e 777X in cui un peso minore si traduce in un minor consumo di carburante. Nel caso degli elicotteri, è possibile controllare le strutture di compositi in modo da fornire robustezza in una direzione e la flessibilità desiderata nell’altra.

Ci sono però anche degli aspetti negativi di cui tenere conto. Riciclare o eliminare i compositi è molto più complesso o addirittura impossibile, mentre riciclare i metalli è molto semplice. Inoltre, con i compositi, alcune tecniche di formatura non sono molto ecologiche.

2. Quali sono i tre settori più importanti per i design leggeri e perché?

Manuel Schultheiss e Sandro Di Natale

I design leggeri sono presenti soprattutto nell’industria aeronautica, automobilistica e nel settore delle attrezzature sportive:

- Industria aeronautica: L’industria aeronautica ha sempre avuto e sempre avrà l’obiettivo di progettare e utilizzare design leggeri. In tutto il mondo, le compagnie aeree e i costruttori di aeromobili devono risparmiare carburante per motivi economici e ambientali. Il costo del carburante è la voce di spesa principale per il funzionamento dell’aeromobile, per cui riduzioni anche minime possono avere un impatto importante sul lungo termine. Un design leggero è una delle aree in cui è possibile risparmiare.

- Industria automobilistica: Il settore dell’automotive è sottoposto a molte restrizioni da parte dei governi locali in fatto di emissioni di agenti inquinanti quali CO2 e NOX – ad esempio, con la nuova normativa EURO 7. Queste restrizioni stanno diventando sempre più forti. Per poterle rispettare, è fondamentale ridurre il peso e di conseguenza il consumo di energia. Un altro aspetto importante è costituito dalla diffusione sempre maggiore di veicoli elettrici.

- Attrezzature sportive: Le attrezzature sportive usano molti materiali leggeri: lo sci, la mountain bike, la corsa su strada, il motociclismo e altri veicoli sportivi a motore traggono grandi vantaggi dalle strutture leggere, fondamentali per vincere le gare. I materiali compositi aiutano anche ad aumentare notevolmente la sicurezza del pilota.

Per aggiungere alcuni dati, facciamo un esempio:

Nei settori dell’aviazione e aerospaziale, un design leggero fa la differenza. Riducendo il peso di 1 kg è possibile risparmiare circa 0,02 - 0,03 kg di cherosene o 2-3 centesimi ogni 1000 km. Con un aeromobile come il 777, che percorre più di 50 milioni di miglia nella sua vita utile, si traduce in circa 80.000.000 km x 2,5 centesimi/1.000 km = € 2.000 di risparmio per ogni kg di peso nella vita di un aeromobile. Immaginiamo un aeromobile con design alleggerito di 100 kg!

Per questo, gli aeromobili e le navicelle spaziali hanno già raggiunto la seconda generazione di design leggeri. I polimeri rinforzati con nanotubi di carbonio (CNRP) sostituiscono pezzi attualmente realizzati con altri tipi di compositi, poiché sono più forti e hanno un peso inferiore del 30%. La produzione additiva è ampiamente utilizzata nell’ultima generazione di aeromobili e consente di ottenere nuovi design con minor peso, ad esempio per le staffe di montaggio nella cabina.

3. Quali materiali sono considerati leggeri e quali sono i vantaggi delle strutture leggere?

Michelle Hill e Dott. Andrew Halfpenny

La categorizzazione dei materiali leggeri è un argomento molto vasto, che può essere guardato da diversi punti di vista:

- Il peso dei singoli materiali: Normalmente si pensa a materiali come alluminio, titanio, magnesio o simili e compositi. In questo caso, si dà priorità al peso del materiale in sé.

- La massa totale: Alcuni materiali sono più pesanti, ma usandone una quantità minore, il peso viene comunque ridotto. Un esempio è dato dall’aeromobile Dreamliner (Boeing 787) che è costruito al 50% con materiali compositi. Dovendo però trasportare carichi molto pesanti, non è possibile fare a meno dell’acciaio. Allo stesso modo, molti componenti in materiali compositi sono uniti fra loro tramite alluminio, titanio ecc. Non si tratta quindi semplicemente di scegliere il materiale più leggero, ma di usare il materiale più adatto e di usarlo in maniera intelligente per ridurre il peso totale della struttura.

I vantaggi di una costruzione leggera sono evidenti, ma bisogna considerare anche l’efficienza dei costi, non in riferimento al materiale, ma al costo legato al consumo di energia. Con una base clienti proveniente principalmente dai settori dei veicoli di terra, automotive, camion, treni o aerospaziale, ci si troverà sempre di fronte al dato di fatto che una massa extra richiede più forza, quindi più energia. Le costruzioni leggere possono ridurre la forza di trazione necessaria e consentire quindi di ridurre i costi ed essere più ecologici.

Oltre ai compositi in fibre lunghe, si possono considerare anche i polimeri (ovvero la plastica). Nei componenti per il settore automotive, i polimeri vengono largamente usati a livello delle strutture. Ancora una volta, si tratta di avere il materiale esattamente dove serve. Ed è qui che entra in gioco l’importanza della produzione additiva (additive manufacturing - AM). Con l’AM si possono realizzare geometrie più originali, il che consente di risparmiare tempo e denaro perché non serve eliminare il materiale in eccesso.

4. Quali parametri fondamentali devono essere considerati nel design di una struttura leggera?

Lance Steinmacher

In fase di creazione di uno di questi nuovi materiali, l’azienda può decidere di proteggere la sua proprietà intellettuale per ottenere un vantaggio competitivo. In questo modo, alcune delle proprietà dei materiali compositi sono brevettate o proprietarie e nascoste dietro a un accordo di riservatezza (NDA). Ciò vale per la struttura del materiale (fibra tagliata, fibra, direzionale, unidirezionale ecc.), per gli adesivi o gli epossidici usati e per il processo di produzione. Ne risulta quindi che sono solo poche le informazioni di dominio pubblico riguardo ai compositi.

Nuovi approcci e tecnologie

5. Quali sono i pro e i contro dei compositi?

Gianmarco Sironi e Lance Steinmacher

Il vantaggio più evidente dei compositi è sicuramente la struttura leggera, ma non è l’unico: in alcune applicazioni, i compositi sono stati introdotti non per ridurre il peso, ma per il loro ottimo rendimento nella vita a fatica.

La pala del rotore principale di un elicottero realizzata in materiale composito non è particolarmente leggera rispetto alla sua antenata in lega di alluminio, ma ha una durata molto più lunga: la sua vita a fatica in ore di volo è di un ordine di grandezza superiore. Questo è il passo avanti maggiore, ma non è certo l’unico. Le pale del rotore in metallo creavano grossi problemi a livello di manutenzione e richiedevano molti controlli non distruttivi (NDI) poiché erano facilmente soggette a spaccature improvvise che in passato provocavano un notevole numero di incidenti. Grazie alle pale in materiale composito, è stato possibile ottenere importanti miglioramenti, in particolare per elicotteri di peso elevato e medio. Non si tratta quindi solamente del peso, ma anche della sicurezza in volo e di una maggiore facilità ed efficienza degli interventi di manutenzione.

D’altro canto, però, i materiali come le leghe di alluminio o di titanio presentano ancora il vantaggio intrinseco di avere un comportamento a fatica ormai completamente noto, visto che sono oggetto di studio da decenni. I compositi avanzati sono relativamente nuovi rispetto ai metalli e le conoscenze al riguardo, se presenti, sono molto limitate.

I materiali compositi non sono uniformi né isotropi, quindi è molto difficile caratterizzarli. Inoltre, ogni volta che si sostituisce uno strato nella lamina (o se ne modifica l’orientamento), in pratica si crea un nuovo materiale. Bisogna quindi ricominciare con la caratterizzazione a fatica, iniziando dal semplice campione di prova, il che comporta un grande dispendio di tempo e denaro. Per questo, è molto utile conoscere a fondo il materiale e le possibilità di simulazione in fase di progettazione della lamina.

6. Quali sono i pro e i contro della produzione additiva?

Sandro Di Natale

È difficile dare una risposta generica a questa domanda, perché con questo termine si indicano molte tecnologie diverse. Oltre alle tecnologie orientate ai consumatori basate su filamenti, esistono la stereolitografia, il binder jetting e molte altre. Da un punto di vista industriale, credo che la sinterizzazione e la fusione laser selettive (SLS e SLM) con polveri di metallo siano tra le tecnologie destinate ad avere maggiore successo.

I componenti prodotti dalla polvere di titanio, ad esempio, si comportano in modo simile ai componenti fusi o lavorati a macchina. Tuttavia, è necessario prestare particolare attenzione durante i test per assicurarsi che le caratteristiche siano isotrope e che non si abbiano effetti sulla struttura dello strato. In questo modo, le potenzialità di riduzione del peso e nuovi design sono praticamente infinite. Purtroppo, le polveri sono ancora piuttosto costose e la produzione è lenta. Le macchine più nuove e grandi sono in grado di costruire a una frequenza di alcune centinaia di centimetri cubi l’ora.

7. Quali attributi fondamentali sono decisivi per capire se si può usare la produzione additiva?

Sandro Di Natale

Ci sono diversi criteri da considerare per decidere se è possibile utilizzare la produzione additiva:

- Complessità del design del prodotto: I nuovi design, che non possono essere prodotti con i metodi tradizionali, sono destinati alla produzione additiva, in quanto questa non presenta limiti particolari.

- Costo degli strumenti per i metodi di produzione tradizionali e quantità: Se la quantità di unità prodotte è alta, ad esempio, decine di migliaia, il costo degli strumenti per unità incide meno. Se la quantità è minore, il costo degli strumenti per unità aumenta notevolmente. Di solito, il valore fino al quale la produzione additiva risulta essere vantaggiosa rispetto ai metodi tradizionali, è di centinaia o alcune migliaia di unità all’anno. Per questo motivo, l’industria aeronautica e quella spaziale sono stati tra i primi settori ad adottare queste tecnologie.

I vantaggi sono ancora più evidenti se consideriamo il modello di produzione Lot-Size-One (produzione di un singolo prodotto per un singolo ordine). Nel settore medicale, la realizzazione di protesi e supporti correttivi con la produzione additiva è ormai la norma.

8. Quale ruolo svolge la bionica?

Manuel Schultheiss

La bionica assume un ruolo estremamente importante quando si tratta di strutture leggere, in quanto l’uomo ha imparato dagli uccelli come costruire un aereo e come farlo volare.

Prendendo la natura come esempio, possiamo imparare ancora molto riguardo all’ottimizzazione della progettazione tecnica: basti pensare alle superfici in zigrino applicate alla superficie degli aeromobili o alle alette usate per ridurre la turbolenza sulle punte delle ali. L’intera struttura meccanica di piante e alberi può essere utilizzata come esempio per ricavare un design ottimale riducendo al minimo il rischio di rottura e le sollecitazioni all’interno del materiale. La natura ha imparato ad adattarsi per ottenere il miglior design possibile rispetto all’ambiente.

L’aspetto più interessante dei nuovi materiali e metodi di produzione è che è più facile creare design personalizzati. Lo dimostra la produzione additiva. Con questo approccio è possibile creare parti arrotondate più lineari nei design con minor concentrazione di sollecitazioni e creare strutture meccaniche ottimali con sollecitazioni minime e vita utile massima.

Le strutture leggere nella vita di tutti i giorni

9. Qual è stato l’aspetto più sorprendente negli ultimi anni nella costruzione, la simulazione e la validazione di strutture leggere?

Michelle Hill e Dott. Andrew Halfpenny

Ce ne sono stati due. Il primo non dovrebbe essere considerato una sorpresa, ma in realtà lo è stato. Usiamo molti materiali e dobbiamo unirli fra loro. In passato, ci limitavamo a saldare acciaio su acciaio, mentre ora cerchiamo nuovi tipi di collegamento, come ad esempio rivetti autoperforanti, collegamenti imbullonati, adesivi, oppure sistemi ibridi come ad esempio adesivi con rivetti. Esistono molti altri collegamenti particolari ed è necessario essere sempre più precisi. In passato, le saldature venivano eseguite in modo conservativo e andava bene così. Oggi, è necessario ridurre il peso anche nelle curve saldate, quindi i metodi conservativi non vanno più bene.

Il secondo punto da considerare rispetto alle qualità è la necessità di conoscere le incertezze. In passato, gli ingegneri quando progettavano qualcosa si limitavano ad applicare il cosiddetto fattore di sicurezza, ossia una combinazione di sicurezza reale e “coefficiente di ignoranza”. Ora non è più possibile, questo valore deve essere quantificato, tanto più nelle industrie che operano in ambiti dove la sicurezza è imprescindibile, come l’industria nucleare, aerospaziale, ecc. È quindi necessario comprendere meglio da dove derivano i margini di sicurezza e se sono davvero così ampi come pensiamo. Non sui tratta quindi più prevedere un numero, ma un intervallo di valori entro il quale sia accettabile che uno su mille possa non funzionare e, comunque, senza conseguenze catastrofiche.

Per l’acquisizione dati (DAQ) significa che l’accuratezza, la precisione dei dati o i requisiti relativi sono sempre maggiori. Un esempio concreto può essere il lavoro che stiamo svolgendo sulla valutazione probabilistica della fatica. Il calcolo della probabilità di durata di vita di un componente non è una novità. Dieci anni fa, quando parlavamo ai clienti di questa nuova tecnologia, molti di loro non sapevano nemmeno quali fossero i carichi previsti, per non parlare delle variazioni degli stessi. Ora le stesse persone ci dicono che con l’Internet delle Cose possiamo avere un’idea piuttosto precisa del valore di questi carichi e addirittura conoscerne la variazione standard. Negli ultimi dieci anni c’è stato un grande cambiamento, con tutti i dati a disposizione, che prima non abbiamo mai avuto. È questo che rende necessaria una grandissima precisione. Ora abbiamo la capacità, l’input di dati che ci serve e la necessità di design leggeri per ottenere questa precisione. All’inizio, l’imprecisione della misura potrebbe essere minima, ma aumenta in maniera esponenziale con la fatica. È quindi necessario monitorare questi valori.

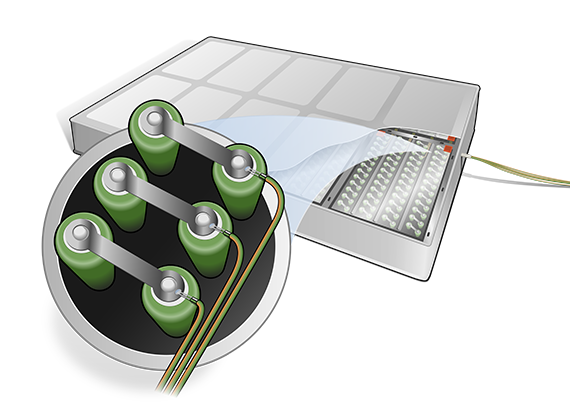

10. Attualmente il settore si sta sviluppando molto e alcuni nuovi player sul mercato stanno creando veicoli elettrici a batteria che usano batterie pesanti agli ioni di litio. Quale ruolo possono svolgere i design leggeri in questo ambito?

Michelle Hill e Dott. Andrew Halfpenny

Per la batteria, da un punto di vista non chimico, è sempre necessario disporre di un telaio o di un sistema di supporto. La cosa interessante è che queste batterie vengono utilizzate strutturalmente nelle auto elettriche, ad esempio, quindi fanno parte della struttura del veicolo e il telaio deve essere in grado di trasferire i carichi strutturali. Inoltre, la batteria è di dimensioni molto grandi e quindi tende a muoversi su e giù, creando un carico dinamico. Ne consegue che chi si occupa della progettazione deve affrontare uno scenario complesso, con un peso notevole soggetto a vibrazioni e con il trasferimento di carichi strutturali.

Un altro requisito fondamentale è proteggere gli operatori dall’alta tensione presente all’interno. Per questo motivo, l’uso di metalli potrebbe essere un problema, per cui, oltre a ridurre il peso, è molto importante utilizzare collegamenti non metallici, ad esempio adesivi.

Nel complesso questo tipo di test presenta molte sfide. Al momento, non siamo ancora in grado di rispondere a tutte le domande che ci vengono poste al riguardo, ma siamo molto contenti di poter approfondire l’argomento.

11. Come si può diffondere una “mentalità rivolta alla riduzione del peso” nelle aziende?

Gianmarco Sironi e Lance Steinmacher

Si tratta di una mentalità rivolta al raggiungimento dell’efficienza. Ridurre il peso significa usare solo la quantità di materiale che serve per raggiungere la forza statica e/o la vita a fatica richieste. Tuttavia, in alcuni settori come ad esempio l’industria aeronautica, questa mentalità spesso si scontra con i requisiti di sicurezza e di ridondanza. Secondo noi, è importante puntare alla riduzione del peso, ma questa mentalità non deve mai prevalere sulla ricerca della sicurezza. Le prove strutturali restano sempre il modo migliore per garantire che entrambi i requisiti siano soddisfatti.

12. Come si possono risolvere alcuni impedimenti?

Manuel Schultheiss

Il costo e il tempo hanno un ruolo molto importante. Per la produzione di componenti in serie è necessario affrontare alcune sfide. Quando il tempo di produzione non è particolarmente rilevante per i singoli elementi, come ad esempio i componenti per team di sport a motore o per uno yacht, non è un problema, ma è necessario prevedere una produzione rapida e in sicurezza di questi pezzi. In particolare, quando si parla di produzione additiva e di materiali compositi in fibra (ad esempio, polimeri rinforzati in fibra di carbonio - CFRP), questo punto non è risolvibile a livello di processo. Esistono diverse innovazioni a questo proposito.

Un altro punto è quello relativo al riciclo di questi materiali. È indispensabile creare prodotti orientati verso un futuro sostenibile, quindi quando i materiali non possono essere riutilizzati a causa della loro struttura, la situazione può essere considerata critica. Questo impedimento può essere superato usando approcci più naturali, con fibre ed epossidici.

13. La pandemia ha avuto un notevole impatto su molti settori e ha accelerato i processi digitali. Ha avuto un impatto importante anche per quanto riguarda l’innovazione delle strutture leggere?

Manuel Schultheiss

Non dobbiamo sopravvalutare l’influenza della pandemia. Ritengo che la pandemia in sé non abbia spinto verso un uso maggiore di strutture e materiali leggeri. I processi sono comunque soggetti a costante accelerazione e digitalizzazione. Alcune aziende potrebbero avere usato questo periodo per “reinventarsi” e provare qualcosa di nuovo.

Simulazioni e prove di nuovi materiali e design

14. Quale ruolo svolge oggi la prova fisica considerando la sempre maggiore potenza dei calcolatori e la crescente abilità degli strumenti di simulazione?

Michelle Hill e Dott. Andrew Halfpenny

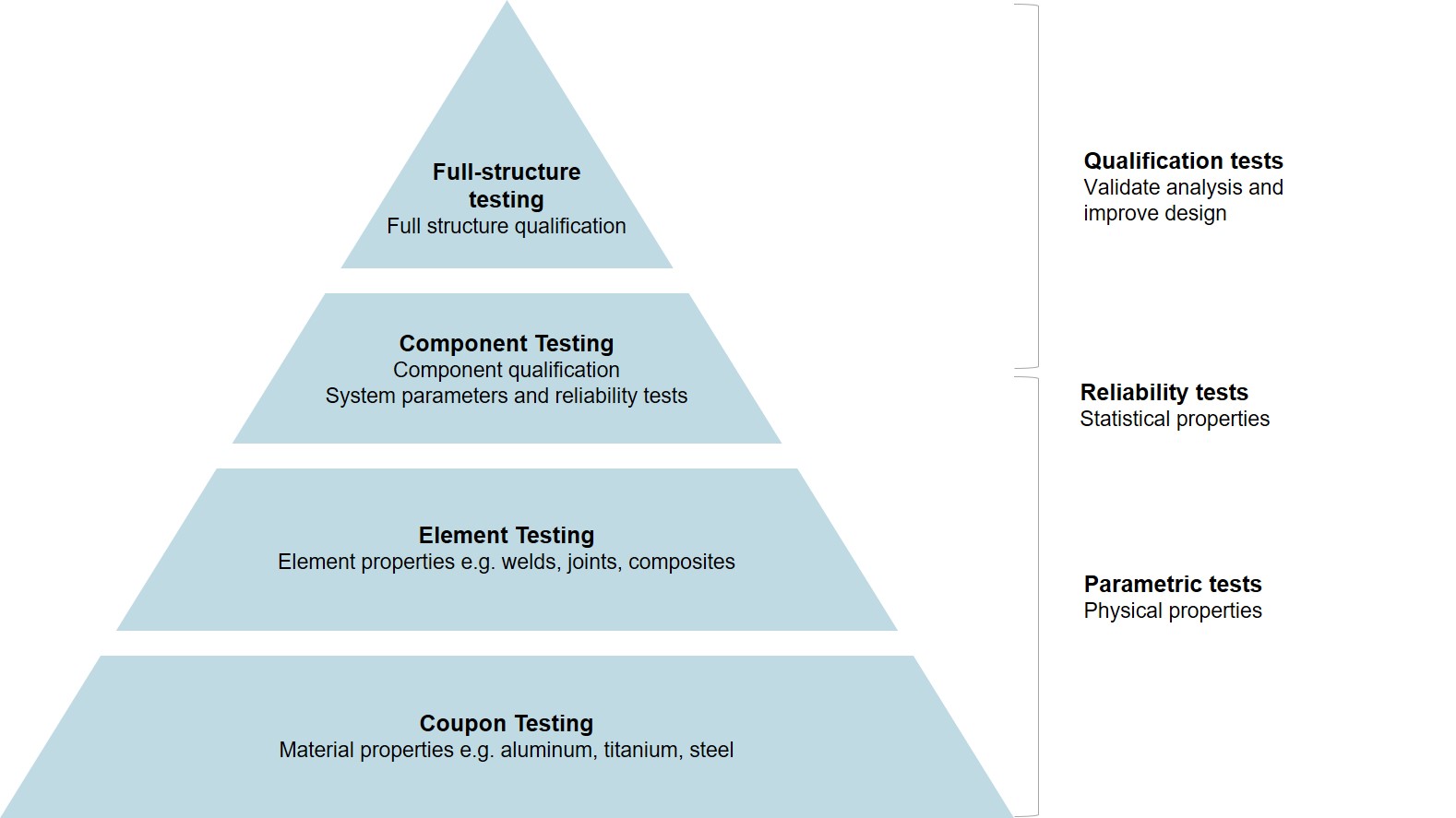

Quando si parla di prove fisiche, la maggior parte delle persone pensa a prove su vasta scala come la messa in vibrazione di un elicottero o qualcosa di simile. In realtà, se si osserva il triangolo (Figura 1) che rappresenta l’ambito della prova, si può vedere che le prove su vasta scala ne costituiscono solo una minima parte. La prova viene suddivisa in prove di qualifica, compresa la prova su vasta scala, e test dei parametri. Usiamo i nostri hardware e software essenzialmente per testare i parametri, ovvero principalmente per test su provini, che sono in costante aumento.

Lo scopo principale dei test su provini è quello di ottenere parametri fisici da cui derivare i modelli fisici da usare nelle simulazioni. Prima dell’avvento delle strutture leggere, era considerato normale cercare le proprietà del materiale su Google in caso di coefficiente di ignoranza elevato. Ora non possiamo più permettercelo. Costa molto meno spendere € 15 - € 30k per un test che non produrre un milione di veicoli sovradimensionati.

Nel livello successivo del triangolo, puoi vedere il test del singolo elemento. Anche nel caso di componenti leggeri semplici, si tratta solitamente di strutture in qualche modo fuse o fabbricate. Testiamo queste strutture rispetto a un guasto, per determinare il carico rispetto alla vita utile. A questo punto è necessario convertire questi valori in sollecitazione rispetto alla vita utile e per farlo è necessario un calcolo a ritroso delle proprietà del materiale tramite il modello di simulazione. Viene quindi realizzato un modello a elementi finiti del componente sottoposto a test e viene eseguita un’ottimizzazione complessa per determinare i parametri richiesti. A questo punto è importante utilizzare le stesse linee guida per la modellazione a elementi finiti usate dal cliente nel modello della struttura completa, in modo da essere certi di fornire i risultati richiesti.

Il livello superiore mostra il test dei componenti, dove si calcolano alcuni degli aspetti più importanti. Ad esempio, in presenza di vibrazioni, lo smorzamento è di importanza cruciale, dal momento che è l’unico aspetto che assorbe l’energia. È necessario conoscerlo e, a livello del test dei componenti, si deve cercare di ottenere i parametri per la simulazione.

Le prove di qualifica di solito si svolgono alla fine del ciclo e ci consentono di effettuare molte misurazioni per verificare la correttezza delle nostre ipotesi. Se la struttura non regge, dobbiamo simulare il motivo per cui non ha retto, in modo tale da poter usare le simulazioni per risolvere il problema prima di passare alla fase successiva. Dal momento che i test di qualifica si svolgono alla fine, ogni modifica è molto costosa per i clienti. Bisogna quindi aumentare il numero di test dei parametri per rendere i nostri modelli più robusti e precisi.

La figura illustra una terza categoria di test, i test di affidabilità. Mentre il test dei parametri valuta il modello fisico rispetto al guasto, i test di affidabilità valutano il modello statistico rispetto al guasto. In HBK, lo scopo dei test è quello di ottenere informazioni sul numero di prodotti che possono essere soggetti a un guasto se il cliente offre ad esempio una garanzia di 10 anni e sul costo relativo.

15. Quali sono le differenze di certificazione tra i materiali leggeri e i metalli tradizionali?

Manuel Schultheiss

Ci sono diversi livelli di certificazione. Iniziamo dal livello del materiale:

- Per i test di materiali come i CFRP, esistono norme come ASTM D 3039/DIN 65378 (trazione), ASTM D 695 (compressione piana), ASTM D 3518 (taglio in piano), ASTM D 707 (taglio su provini con intaglio a V). Queste norme si sono affermate e hanno subito evoluzioni negli anni.

- Per le nuove tecnologie, come la certificazione dei materiali per la produzione additiva, è stato necessario creare nuove norme. Non esistono molti database da utilizzare per questi materiali, il che ne rende difficile l’utilizzo per i prodotti.

- I materiali tradizionali standard possono essere certificati sulla base di una lunga esperienza e dell’esistenza di norme; ad esempio, per i test su campioni, è possibile utilizzare diversi casi di carico e scenari di test. Facendo riferimento a questi standard comuni, è molto più facile per i progettisti usare questi materiali che non progettare usando materiali nuovi.

Se consideriamo la certificazione delle strutture di prodotti completi, come ad esempio un aeromobile, la questione è ancora più complessa. Qui entrano in gioco molti altri aspetti oltre a “come testare i campioni” e alla definizione delle proprietà dei materiali. Queste certificazioni includono aspetti di progettazione, produzione e manutenzione oltre a un quadro generale.

16. Quali sfide si devono affrontare quando si effettuano prove su nuove strutture leggere?

Michelle Hill e Dott. Andrew Halfpenny

La riduzione del coefficiente di ignoranza è una sfida importante. Un altro aspetto importante è il fatto che in questo caso si testano i componenti e non i materiali. Con i collegamenti, c’è il problema di dover usare le stesse regole di meshing a elementi finiti dei clienti perché le proprietà vengono specificate rispetto a una mesh specifica. Ciò implica l’uso del calcolo a ritroso per trovare le proprietà.

Un’altra sfida è costituita dalle grandi differenze tra le saldature. Se l’azienda automobilistica A vuole testare una saldatura, di sicuro la saldatura da testare per l’azienda automobilistica B sarà diversa. Per questo, è sempre necessario testare le geometrie di esempio per ogni cliente. Ma non ci sono solo differenze tra un cliente e l’altro, il cliente deve anche produrre componenti che successivamente corrispondano alla produzione di massa. Il problema è capire se questo sistema può funzionare per la produzione di massa completamente automatizzata.

Quando si tratta dei componenti, la questione è ancora più complessa. Come si definisce un guasto? Con i collegamenti è semplice, si rompono in due. Ma i compositi non si distruggono, perdono robustezza o forza. Inoltre, a livello macroscopico, i compositi non possono essere paragonati alle leghe. I compositi possono avere problemi a livello macroscopico dovuti a diversi meccanismi. Il guasto può verificarsi in maniera progressiva a causa di distacco di fibre, rottura della matrice o rottura delle fibre. Quando decidiamo che c’è un guasto, dobbiamo considerare le sollecitazioni. Dove sono le sollecitazioni, in ogni volume, tra la fibra e la matrice o solo nella fibra? Tutte queste domande rimangono ancora aperte ed è necessario impegnarsi più a fondo per trovare delle risposte.

Un’altra sfida è costituita dalle norme relative ai materiali compositi. Le norme ASTM e ISO spesso provengono da Airbus o Boeing e sono specifiche per il settore aerospaziale. Ma dato che il settore aerospaziale punta sull’elevata qualità, il settore automotive ne risulta svantaggiato, in quanto cerca soprattutto compositi economici e di veloce produzione, come il CSM (chopped strand mat). La modellazione in questo caso è un incubo: non si conosce la direzione delle fibre, essenziale per la modellazione, ma è comunque necessario soddisfare gli standard più elevati. Inoltre, esistono norme solo per i test, non per l’interpretazione dei dati. È quindi importante trovare risposte insieme ai laboratori di ricerca.

17. Potete farci qualche esempio di come procedete alla qualifica dei materiali e ai test sulle strutture leggere?

Michelle Hill e Dott. Andrew Halfpenny

Solitamente HBK offre soluzioni per i test dei materiali e per il profilo di volo (carichi) che saranno oggetto della simulazione. L’analisi a fatica richiede tre dati di input: i carichi, i materiali e la geometria. Possiamo simulare la geometria e se non funziona modifichiamo semplicemente il modello CAD/FEA fino a quando non otteniamo un buon risultato in termini di vita utile. Poi creiamo un prototipo e lo mettiamo in correlazione con la nostra analisi. Se abbiamo fatto le cose bene, ci serve un solo prototipo.

Con i compositi è diverso, perché hanno un percorso di simulazione molto più complicato. In questo caso, le proprietà del materiale cambiano a seconda della struttura. Non esistono materiali compositi, esistono componenti compositi con proprietà che cambiano a seconda del punto di osservazione. Nel caso di un composito, i compiti e i risultati diventano molto più ripetitivi. In questo momento stiamo usando ancora una volta il “buon vecchio metodo”. Servono molti più prototipi, perché non ci si può più fidare della simulazione, che è una novità per i compositi, a differenza dei metalli, dove la simulazione funziona piuttosto bene.

Per questo, anche a distanza di 70 anni, la metodologia di progettazione usata per il DeHavilland Comet è simile al metodo progetta-prova-correggi usata per il Dreamliner. Servono molti più prodotti, a diversi livelli, perché la simulazione non è ancora del tutto affidabile con i compositi.

18. Secondo voi, mancano ancora molti dati empirici rispetto ai metalli tradizionali?

Michelle Hill e Dott. Andrew Halfpenny

Inizialmente, pensavamo mancassero dati empirici anche per i metalli tradizionali. L’unico problema con i dati che abbiamo è: sono affidabili? Alcuni dei dati che troviamo nelle norme risalgono agli anni Sessanta o sono stati raccolti per settori diversi. È necessario valutare con attenzione da dove vengono questi dati. Con i compositi, c’è anche un altro problema: anche se si hanno i parametri, non si può essere sicuri che siano uguali per tutto il materiale.

I nostri clienti sono attivi soprattutto nella qualifica dei componenti e della struttura completa. Effettuiamo test sul materiale del campione e da essi otteniamo informazioni sui compositi. Invece, quando lavoriamo con le saldature, testiamo le saldature e calcoliamo a ritroso le proprietà del campione al momento della simulazione. Se si tratta di un composito, testiamo un componente. Può sembrare un provino, ma in realtà è un componente.

A questo proposito, è importante sottolineare che la produzione additiva con titanio e alluminio viene trattata come un composito. Il motivo è che se si hanno due clienti che usano le stesse macchine per la produzione additiva, non è possibile ottenere le stesse proprietà del materiale a causa delle diverse impostazioni delle macchine. È quindi necessario effettuare altri test, poiché la produzione additiva può presentare altri difetti come la porosità o la mancanza di fusione.

19. Quali attrezzature di test e misura vengono utilizzate per le strutture leggere?

Michelle Hill e Dott. Andrew Halfpenny

Usiamo diverse attrezzature HBK, ad esempio celle di carico, estensimetri e QuantumX per l’acquisizione dati, ma anche macchinari di prova di Instron e MTS.

Con gli estensimetri, abbiamo avuto il problema che uno dei nuovi materiali era di qualità talmente elevata da andare oltre le capacità dell’estensimetro. Per HBK questo significa dover costantemente rinnovare le attrezzature per stare al passo con il materiale. Parlando di innovazione, abbiamo avuto la possibilità di eseguire test con un estensimetro laser. Questo strumento misura nel raggio di micrometri senza contatto ed elimina il problema dei possibili danni alle attrezzature derivanti dal fatto che i compositi sono “esplosivi” quando si danneggiano.

Gli esperti HBK

- Gianmarco Sironi: Project Leader, Misurazioni per le soluzioni di test di durabilità strutturali

- Lance Steinmacher: Project Leader, Misurazioni per le soluzioni di test di durabilità strutturali

- Dott. Andrew Halfpenny: Director of Technology – prodotti nCode

- Michelle Hill: Responsabile dei test dei materiali

- Manuel Schultheiss: Product Manager, Software di test e misura

- Sandro Di Natale: Product & Application Manager, Misurazione della durabilità strutturale e soluzioni di prova