スマートファクトリー:オープンオートメーションに基づく新時代が到来

プロセス最適化、コスト削減、生産性向上が可能です

インダストリー4.0、つまり産業用モノのインターネットの出現により、実稼働環境に広範囲にわたる新しい可能性が生まれました。より良いプロセス制御は、製造された製品の歩留まりと品質を向上させます。品質の問題を早期に検出して解決することで、コストのかかるリジェクト品を回避できます。潜在的な品質改善は、より効率的な生産監視によってより簡単に特定できるため、製品の品質をより迅速に向上させることができます。計量およびパッケージングアプリケーションでは、製造時間を最小限に抑えると同時に、精度に関する法的要件を監視および文書化できます。

インテリジェントな計測チェーンにより、個々の機械の状態に関する管理・分析が可能になり、保留中の重大な材料の摩耗を予測することを可能にします。必要な部品を早期に注文でき、短期間の保守作業を計画的に実施でき、機械の生産ラインのダウンタイムを最小限にできます。

今日の実稼働環境では、PLCアプリケーションはますますソフトウェアまたはクラウドベースのアプリケーションに置き換えられています。モノのインターネットが現在Amazon、eBay、Facebook、Google、Instagram、LinkedIn、Spotify、Twitter、WhatsAppなどのプラットフォームによって推進されているように、プラットフォームへのトレンドも産業用モノのインターネットに影響を与えています。

音声制御、電子メールプログラム、アプリ、および自律的な革新的なソリューションなどとの統合

この新しいオープン性により、音声やチャットの制御や電子メールプログラムへの統合などにより、革新的でユーザーフレンドリーなソリューションが実現します。オープンなIIoTプラットフォームを使用すると、AlexaやCortanaなどの音声およびチャットコントローラーは、要求に応じて量産マシンのステータスに関する情報を提供できます。情報を提供するWindowsは、Outlookやその他の電子メールプログラムに統合して、本番環境のステータスを表示したり、レポートに直接アクセスしたりすることもできます。事前設定されたリミット値に基づくアラーム通知、またはエラーやダウンタイムの場合のアラーム通知も送信できます。同様に、欠陥部品や機械の停止などのすべての重要なイベントについて、ファクトリアプリを介してリアルタイムのプッシュメッセージを受信することができます。

インテリジェントハードウェアの使用–エッジコンピューティング

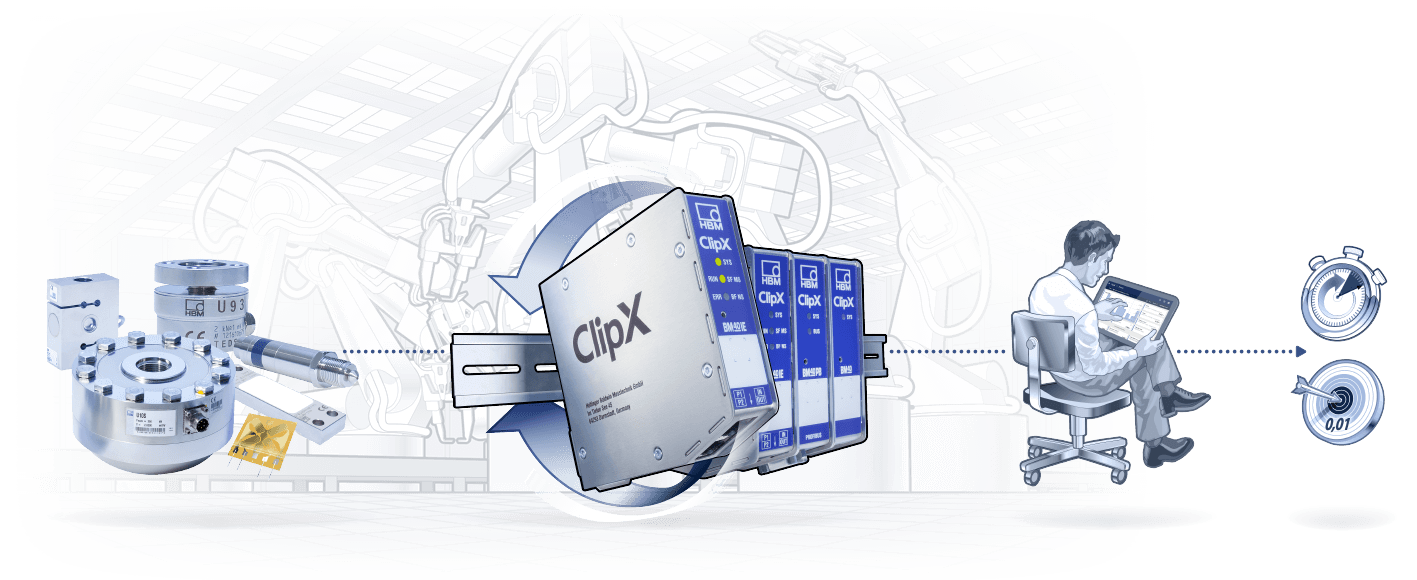

最新のテストおよび計測機器とインダストリー4.0スマートファクトリーの基本的な側面は、センサや計測アンプなどの計測コンポーネントが本質的にインテリジェントであるということです。これらのコンポーネントは、すでにデータを前処理できます。

インダストリー4.0と IIoT という用語は一般的に、クラウドソリューションに直接関連付けられていますが、これは非常に重要なポイントです。最新のソリューションは、使いやすさに重点を置いています。たとえば、最新のデバイスでは、タスクの作成にプログラミングの深い知識は必要とせず、簡単に実装できます。この変更は、携帯電話の変更に匹敵します。最初は、限られたユーザビリティしか提供しなかった特別な機能のない純粋に実用的な器具から、直感的で簡単な操作を提供する多用途のオールラウンダーへの進化です。タスクプログラミングから単なるパラメータ化への別の進化も進行中です。この例は、HBKのスマート計測アンプClipX、DSE-HIE、PMX、およびWTXの内部計算チャネル(「エッジコンピューティング」)です。幅広い種類の関数が、実装済みなので、ユーザは選択・設定するだけで使用できます。これにより、設定時間が短縮され、実装時に発生する可能性のあるエラーも最小限に抑えられます。

アプリケーションに対応するデータ処理

基本原則は次のとおりです:データは最も意味のある場所で処理される必要があります。履歴データと、ストレージとコンピューティング能力の両方を必要とするシステムの長期分析のみを必要とするデータは、クラウドソリューションでカバーする必要があります。

ただし、その優れた利点にもかかわらず、クラウドはすべてのアプリケーションに適合するソリューションではありません。特に、非常に低いシステム遅延に依存するタイムクリティカルなデータは、マシン停止の開始などの高速応答を確実に実行するためにローカルで処理する必要があります。この種のソリューションは「エッジコンピューティング」と呼ばれ、クラウドコンピューティングとは明らかに対照的です。

適切なプロトコルによる相互運用性の確保

適切なプロトコルを使用することは、将来拡張しやすい効率的なシステムを作成するために不可欠です。非公開または普及していないプロトコルを使用するメーカーのソリューションは、最初は安価かもしれませんが、長期的には有用性がありません。この目的のために、OPC Foundationは、データ交換OPC UA(Open Platform Communications Unified Architecture)のプラットフォームに依存しない標準プロトコルを開発しました。これにより、製造元、デバイスのプログラミング言語、およびオペレーティングシステムに関係なく、産業用通信のデータ交換が保証されます。この規格は、機械判読可能なセマンティック形式でのデータ交換も容易にします。

OPC Foundationのワーキンググループは、製造業およびプロセス産業のアプリケーション用の特別なプロファイルも定義しています。たとえば、特別な要件と作業方法、および法的仕様を反映する計量アプリケーション用のプロファイルが開発されました。したがって、ソフトウェアは、アプリケーション全体に最適に統合できるモジュラーシステムのように機能し、膨大な時間を節約します。

ユーザーレベルベースのレイヤとアクセス認証および暗号化メカニズムは、送信されたデータを保護するための高レベルのセキュリティを提供します。この規格では、TCPベースまたはHTTPSベースのクライアント/サーバモデルに加え、UDP、AMQP、またはMQTTを介してさまざまなアプリケーションフィールド用にパブリッシャ/サブスクライバモデルを提供します。したがって、製造業者は、デバイスによって配信されるデータの安全な提供のみを保証する必要があります。

オープンインタフェースにより、総合的なソリューションが可能になります–APIとドライバー

IoTのもう1つのトレンドは、オープンユーザープログラミングインタフェース(API –アプリケーションプログラミングインタフェース)を使用して、さまざまなメーカーのアプリケーション間でデータの無料交換を促進することを目的とした、米国のOpenAPIイニシアチブによって設定されています。

HBKの産業用計測アンプは、デバイスに実装されたオブジェクトディレクトリを提供します。キーまたはコマンドリストに基づいて、デバイスのすべてのオブジェクトを、たとえばTCP/IPソケット接続またはフィールドバス通信を介して読み取りまたは編集できます。これにより、統合Webサーバを使用せずに、デバイスの設定と完全なリモート制御を確実に行うことができます。

C/C++およびC#と統合するためのAPIデバイス

オブジェクトディレクトリに基づいて(小規模または顧客固有のソフトウェアアプリケーションへの統合を可能にするため). dllファイル形式のAPIがClipX計測アンプ用に開発され、アンプを次のような新しい環境に簡単に統合できるようになりました。堅牢な関数フレームワークを使用したC、C ++、およびC#アプリケーション。これは.dllファイルの形式のWindowsと.soファイルの形式の特別にコンパイルされたバージョンのLinuxの両方に、HBKWebサイトから無料で入手できます。.dll /.soファイルはC ++プログラミング言語で開発されているため、Cプロジェクトに統合するには、Cインタフェースを使用する必要がありますが、これも含まれています。したがって、自作のプログラムであっても、デバイスに手間をかけずにアクセスし、必要に応じて制御することができます。すべてのデバイスパラメータを読み取ったり、編集したりできます。

アプリケーション事例:Webベースの品質管理におけるロードセル

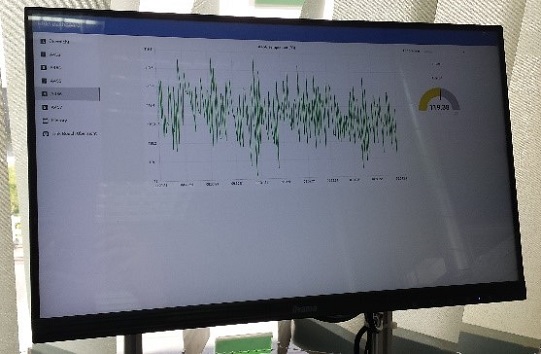

異種の機械を新しいIIoTプラットフォームにできるだけ簡単に接続する方法これは、プラント管理者にとって重要なポイントです。したがって、プラットフォームサプライヤは、シンプルなソリューションを提供できなければなりません。たとえば、パイロットマシンの接続は、アダプタを介した計画レベル(ERP)とのネットワークを含め、3日を超えてはなりません。その後、マシンからのビッグデータをリアルタイムで使用可能なスマートデータに変換するには、エッジコンピューティングまたはクラウドコンピューティングを介した高性能のデータ処理が必要です。目的は製造現場で必要な情報をすべてのコンピューター上にデジタルミラーイメージを作成して、生産管理者と作業員が操作条件をオンラインで分析および最適化できるようにすることです。

HBK内製品においても、作業工程の自動化がますます進んでいます。手作業のインテリジェントな変換の例は、品質管理にあります。ここでは、リングトーションロードセル用(RTN)の特殊な炉の正しい温度を確認する必要があります。

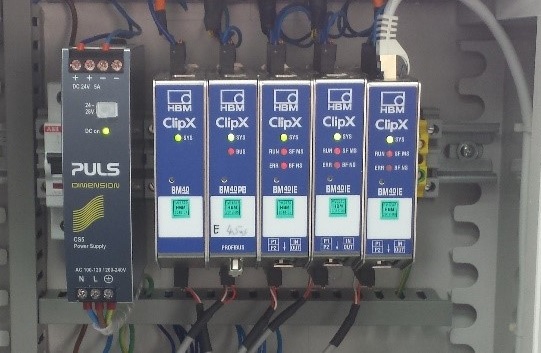

自動化前では、温度曲線をアナログ連続ラインレコーダーを使用して記録し、テンプレートを使用して従業員がターゲット値と手作業で比較する必要がありました。この手順を自動化し、調整作業に人間のミスが入らないようにするために、オーブンにはそれぞれClipXに接続された5つのPt100 温度センサが装備されていました。すべてのClipXアンプは、信号の同期性が確保された内部ClipXバスを介して相互接続されています。

評価の目的で、データはRESTプロトコルを使用してBosch Nexeed Production Performance Manager(PPM)に送信され、ターゲット曲線と自動的に比較されます。設定されたデルタを超える偏差の場合、アラーム信号がトリガーされ、潜在的なエラーを即座に修正できます。

結論 - データから付加価値を生み出す

IIoTを正しく使用すると、企業はデータを最大限に活用できます。これを実現するには、ネットワークインフラストラクチャ、効率的なデータ管理、およびサポートするクラウドアプリケーションが必要です。オートメーション業界におけるソフトウェアアプリケーションの影響力は高まっています。オープンオートメーションとオープンインタフェースは大きな自由をもたらします。プログラマーは、要求に応じて、既存のITシステムと、ツールデータ管理、品質保証、予知保全用のアプリケーションなどのシステムの両方をシームレスに統合できます。

このように統合されたオープンインタフェースを備えた企業は、(再び)独自のITアーキテクチャの独立した構築者になります。ソフトウェアベースのネットワーキング、制御、分析、およびデータ処理により、ハードのコンポーネント全体が統括制御されます。これには、ソフトウェアツールで使用されるハードウェアの包括的な互換性と相互運用性が必要です。これらのインダストリー4.0の実装により、生産および校正プロセスがより安全になり、工場全体および世界中でイントラネットおよびインターネットを介してネットワーク化できます。

HBKは、企業で使用中のハードウェアを多数の有名なソフトウェアアプリケーションと統合するための幅広いオプションを提供しています。また、DAQでサポートされたアプリケーションと直接統合したり、さまざまなクラウドアプリケーションとの個別接続用のオープンインタフェースを提供します。これらは、さまざまなクラウドアプリケーションに個別に統合するためのオープンインタフェースを備えたセンサ、ロードセル、および計測電子機器です。HBKアンプは多数のプロトコルと互換性があるため、既存のネットワークと新しいアプリケーションおよびネットワークの両方に簡単に統合できます。