車両の各コンポーネント、システムで使用されるエネルギの測定、認証のための測定

電気自動車の開発と認証には、車両のエネルギ使用と配分の状態を理解することが重要です。モータおよびインバータ、ヒータ、エアコン、車載情報娯楽システム、およびその他のサブシステムおよび電動パワートレーンはすべて、バッテリーパックによって供給されるエネルギを消費します。エネルギの使用や非効率性は、車両の走行距離を短くします。すべてのサブコンポーネントのエネルギ使用量をマッピングすることで、自動車エンジニアは車両制御とコンポーネント選択や最適化を行い、車両の走行距離を最大化することができます。自動車メーカーは、重量、コスト、性能に関してバランスの取れた最適な決定を行い、お客様にとって望ましい走行距離を持つ快適な車両を製造し、グリーンエネルギ要件を満たす必要があります。

車両のエネルギ消費、認証機関、システムエンジニア、コンポーネントエンジニアに関心を持つ主なグループは 3つあります。認証機関が電気自動車の走行効率(MPGe)の認証を与えるために正確なデータが必要です。この数値により消費者および管理団体が様々な決定をします。車両およびシステムレベルのエンジニアは、車両の走行距離を最適化するために、さまざまなコンポーネントおよびサブシステムがどのように機能するかを理解する必要があります。これはパワートレーンだけでなく、エネルギを消費するすべてのサブシステムにも適用されます。最後に、コンポーネントレベルのエンジニアは、損失が発生している場所と、それを最小限に抑える方法を確認する必要があります。

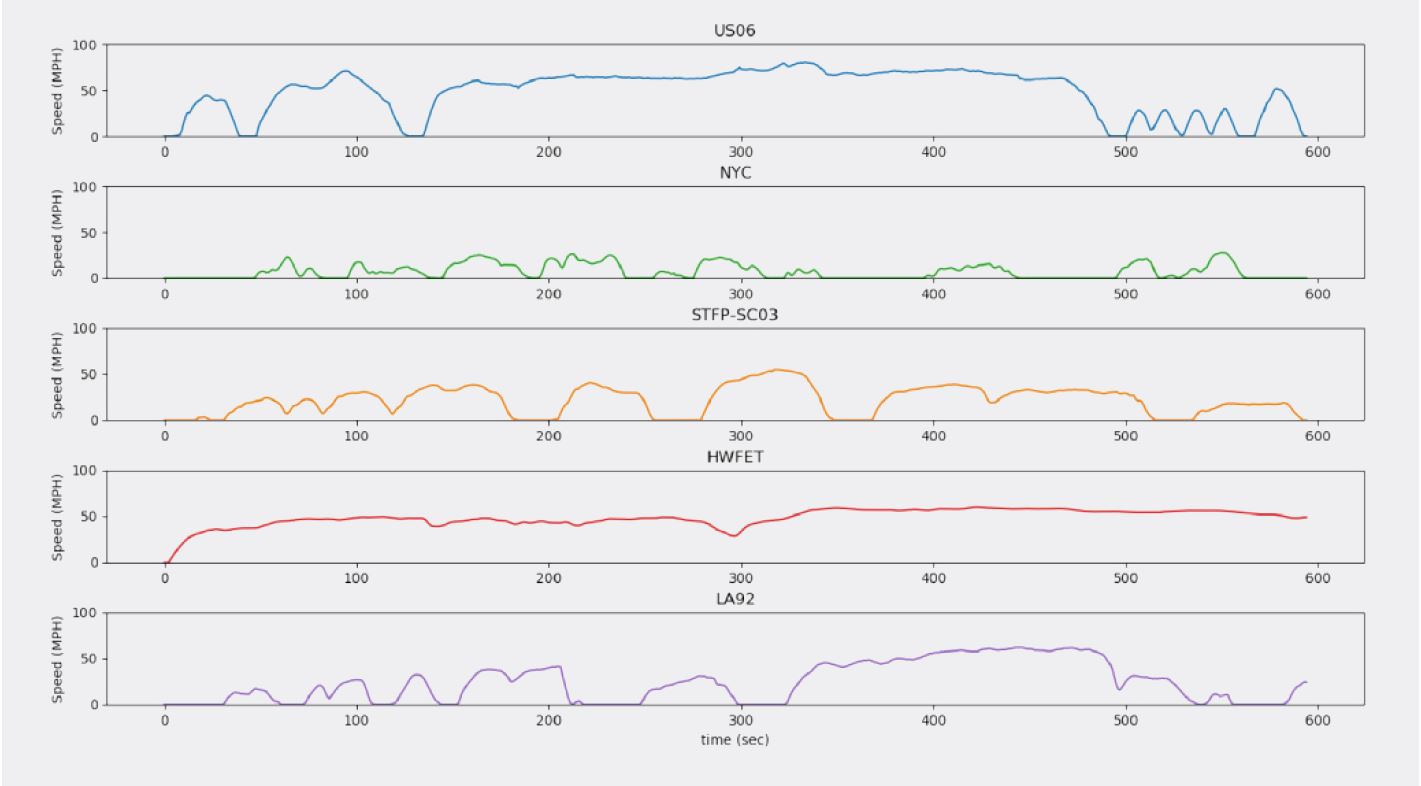

これらのタイプの車両走行距離テストでは、走行距離の真の標準化が可能になるように、標準化されたトルクと速度プロファイルが必要です。プロファイルは、ドライブサイクル(図 1 )と呼ばれることもあり、速度対時間のプロファイルです。ドライブサイクルには、速度、加速、減速が異なる、「都市」と「高速道路」での燃費をシミュレートします。

走行プロファイルは、車両の動的実走状態に合わせて調整されたシャシーダイナモメータで再生されます。車両の運転者は、走行プロファイルに従い、エネルギ使用量と距離を測定しながら速度を制御します。エネルギは、エンジニアが最適化する対象に応じて、車両全体、車両のセクション、または個々のコンポーネントで測定できます。

証明書

製造業者が市場に車を公開するときには、その国の管理機関によって証明される走行距離および燃料効率を発表する必要があります。米国では、EPAによって行われます。これらのグループは、フル充電から充電がなくなるまでドライブサイクルを実行し、使用されたエネルギと車両の走行距離を記録します。エネルギ使用量の測定は、メイン DC ケーブルの周囲に電流クランプを配置し、電力アナライザに DC 電圧と電流を測定することで行います。電力アナライザは、ケーブルを通過する電力とエネルギを計算します。車両に複数の DC バッテリーがある場合は、それらのバッテリーからのエネルギを測定して追加します。

DC バス電圧の測定は、さまざまな理由で困難な場合があります。電圧および電流アクセスポイントは、電圧プローブおよび電流センサを所定の位置に配置するために、何らかの方法で車両を改造したりするのが困難な場合があります。自動車メーカーの中には、DCケーブルシールドに電流が流れるものもあります。この場合、 OEM はセンサの周りにシールドを配線するか、または賢明な補償方法を用意する必要があります。認定テストで発生するもう 1 つの課題は、監査のために、データと方程式はトレースできる必要があることです。データ、既知の測定期間、明確に定義された方程式を記録することで、テストの不一致を理解し、解決できるようになります。問題には、センサの脱落、電気ノイズ、誤解を招く動作などがあります。

テストは異なった走行セグメント別に消費エネルギを分ける必要があり、従って管理機関は総燃料効率だけでなく都市および高速道路での燃料効率を別々に知ることができます。ドライブサイクルはセグメント化され、各セグメントのエネルギが決定されます。これは都市または高速道路の燃料効率を決定するために使用されます。

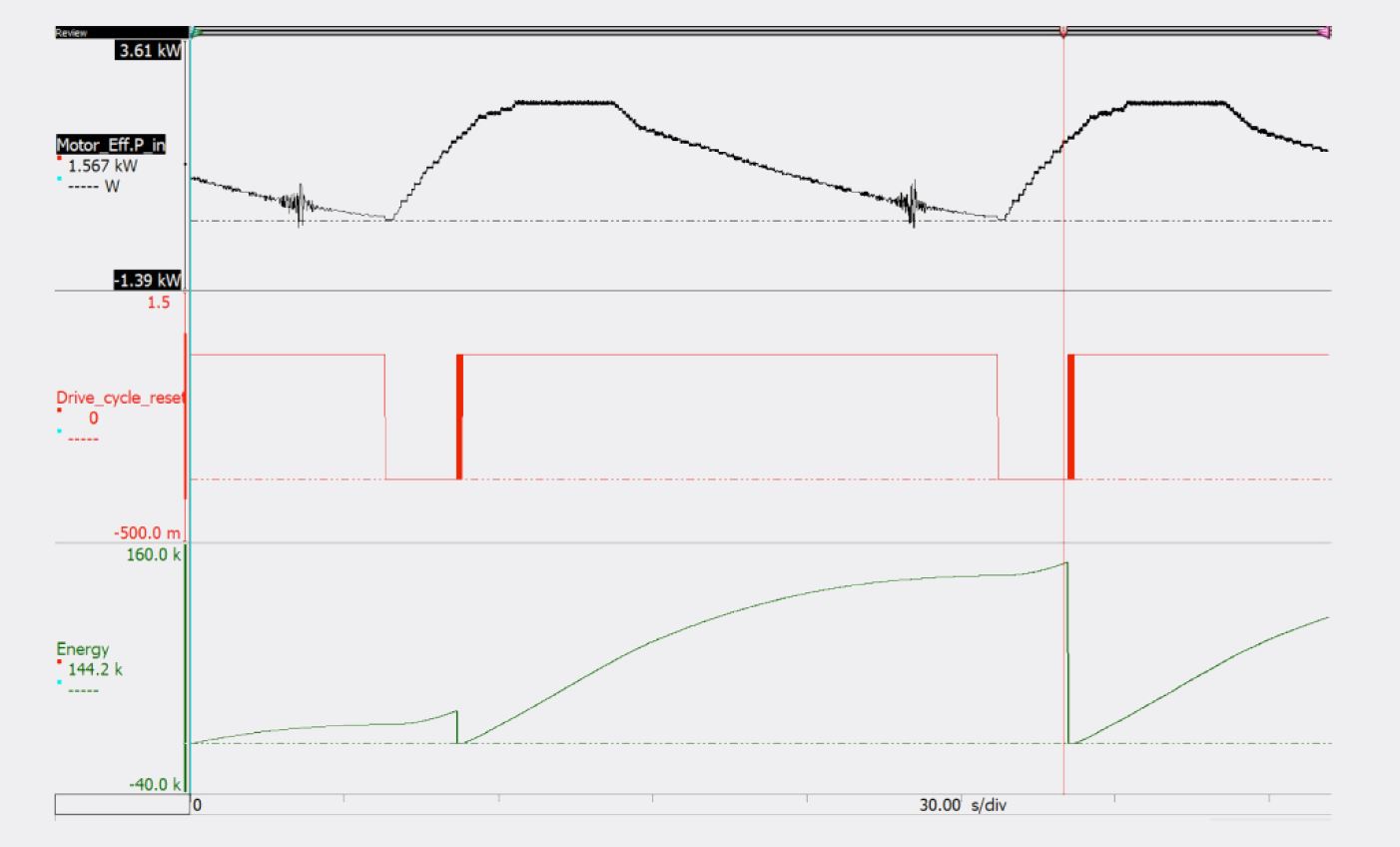

走行距離テスト中にエネルギとパワーを測定する装置は、テストの精度と複雑さに直接影響を与える可能性があります。エンジニアは、電気データを記録し、方程式に簡単にアクセスできる測定システムを選択することで、テストを簡素化するシステムを探すことが推奨されます。テストを監査および編集する機能を持つと、複数のDCバスを使用する複雑なシステムをテストしたり、はるかに単純なタスクをシールドしたりすることができます。一部のテストは何時間もかけて実行する必要があります。この場合、エンジニアは、結果を透明にしながら、大量のデータを保存して削減できるシステムを必要とします。制御室へのデータのトリガ、セグメント化、およびフィードバックのオプションも用意されており、認定走行距離テストの信頼性と品質を向上させることができます。HBM eDrive システムは、データの保存、トリガの受信、方程式の編集、時間調整データの提供、制御システムへのフィードバックを目的として設計されているため、認定走行距離テストによく使用されます。

エンジニアリング走行テスト

エンジニアリング走行テストは、認定テストに似ていますが、測定とシステム構成がより詳細になります。エンジニアは、車両のエネルギ使用量を最適化するためにテストを実施し、認定走行距離を最大限に拡大することができます。このテストは、シャーシダイノでドライブサイクルを実行する完全な車両試験であり、電圧と電流へのアクセスは依然として制限されています。エンジニアは変更を加えるための詳細を理解する必要があるため、データの収集はさらに重要になります。DCバスの測定に加えて、すべてのサブコンポーネントおよびサブシステムも含まれるため、テストにはさらに多くの測定数が必要です。これには、最大15の電力/エネルギ測定を含めることができます。このため、一般のパワーアナライザはチャンネル数が 3~7チャネルと限られているので、測定上の課題が生じる可能性があります。試験測定を実行するシステムが複数使用あると、時間同期の問題が発生し、装置コストが増加します。理想的には、エンジニアがすべてのエネルギを測定・記録し、車両全体での電力の配分状態を詳細に理解できるようにすることが理想です。エンジニアは、各電力消費ユニットからデータを収集したら、車両の制御方法とサブコンポーネントの操作方法について決定を開始できます。システムの作動を完全に理解するには、多くの場合、これをCANバスまたは車両情報に組合わせる必要があり、これによりタイミングおよび動作に変更を加えることができます。また、他の車両レベルの信号や温度を組み込んで、車両を完全に理解することも重要です。車両全体のパワーフローとシグナルが理解されると、車両レベルコントロールまたはサブコンポーネントを変更して走行距離を拡大することができます。

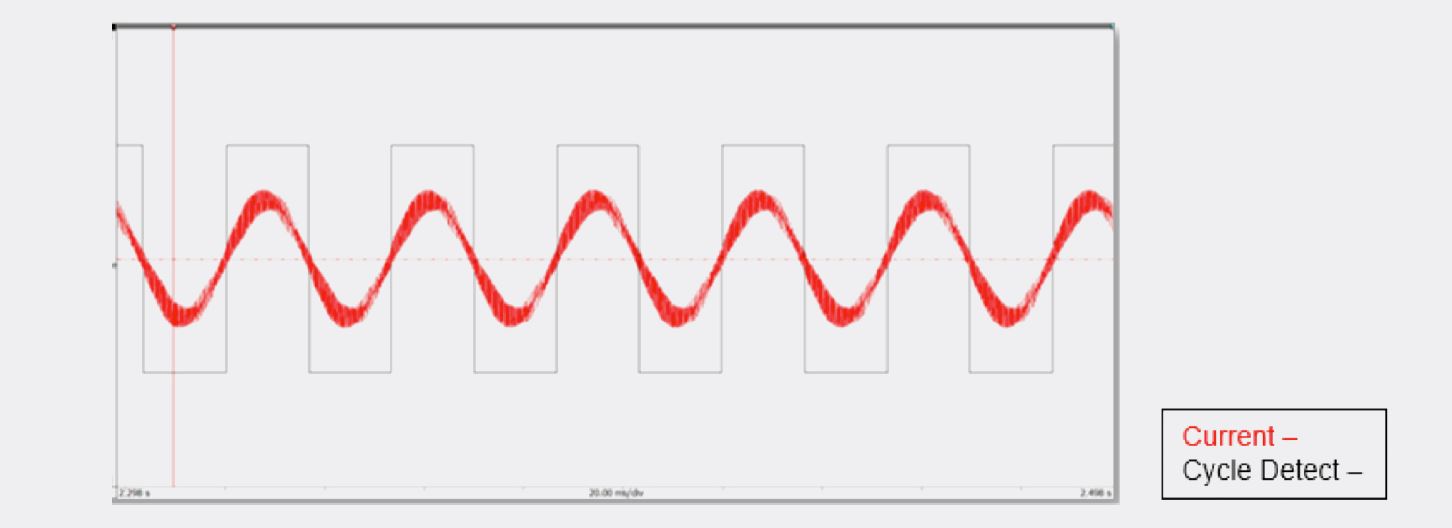

エンジニアは、エンジニアリング走行距離テストで AC 信号を測定して、テスト中のインバータとモータの損失を理解しようとすることが多くあります。ただし、AC電源の測定には基本周波数の正確な測定が必要なため、これは困難な場合があります。基本周波数を追跡するには、高精度の電力およびエネルギ測定を実現するために、高度なアルゴリズムをリアルタイムで実行する必要があります。サイクル検出アルゴリズムの例を図3に示します。測定装置を選択するときは、正確な測定を保証するために周波数同期の方法を考慮する必要があります。

エンジニアリング走行距離テストは、競合車に対しても実施され、ベンチマークを実施したり、他の企業がエネルギ配分をどのように管理しているかを理解したりします。これは、測定ポイントに常にアクセスできるわけではないため、課題が生じる可能性がありますが、これは車両バスから電圧または電流測定を行うことで克服できます。 これは完璧なソリューションではないかもしれませんが、測定を行わないよりも優れており、車両の走行状態をさらに把握することができます。車両の動作状態を最適に見積もるために、エンジニアは車両バスと測定値を正確に時間同期させたいと考えます。

エンジニアリング走行距離テストには、認定テストと同じ機器要件が多数あります。データと明確に定義された計算式を記録する必要があります。エンジニアは、テストのさまざまなセクションのエネルギ使用量を追跡し、測定値を視覚化して把握する必要があります。違いは、測定点数を大幅に増やし、さまざまな測定を組み込む必要があることです。また、 AC測定が行われる可能性もあります。eDriveシステムは、単一の測定システムで DCまたはACの5点以上の電力測定を可能にし、CANおよび温度測定をデータファイルに含めることで、この種のテストに容易に対応できます。eDrive は、周波数の変化時に AC電源を簡単に測定できるデジタルサイクル検出機能によって電力を測定します。

コンポーネントレベルの走行テスト

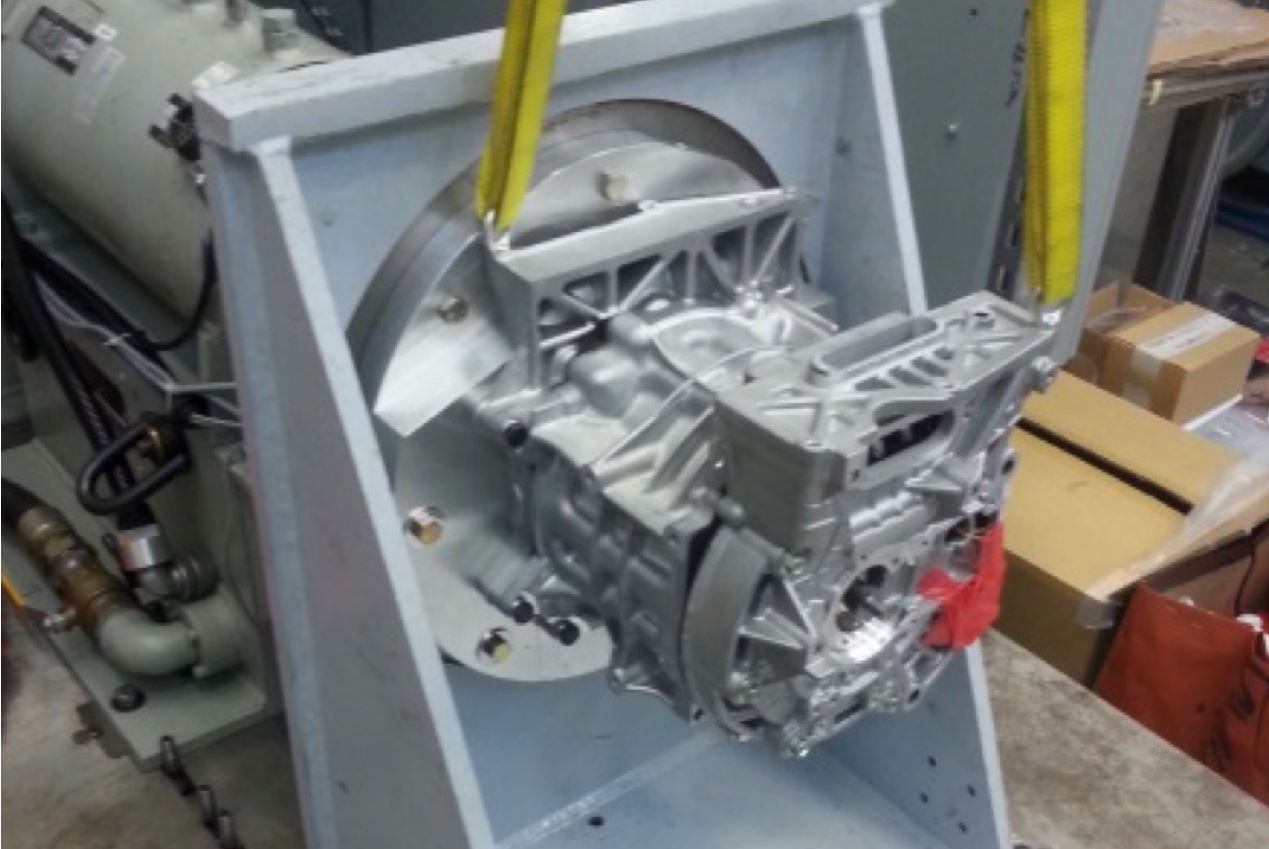

コンポーネント走行テストは、他の 2つのテストと同様にシャーシダイナモメータで実施できますが、多くの場合、コンポーネントの最高品質の測定を行うためにダイレクトドライブダイナモメータで実施されます。このテストでは、モータとインバータを精密ダイナモメータ(図 4 )に取り付け、ドライブサイクルでのトルクと速度プロファイルを実行します。DC バス、 AC 位相測定、トルク、および速度は、通常、高精度計装でこれらのプロファイルに対して測定されます。

高精度の測定を行うことで、エンジニアはコンポーネントの電力損失を詳細に把握できます。ロータとステータの両方の温度を組み込むことを選択した場合、エンジニアは鉄、銅、およびその他の損失を検討して、駆動サイクル全体でエネルギ損失が発生しているメカニズムを理解することができます。コンポーネントでの損失が理解されると、制御を開始し、最小化することができます。

コンポーネントレベルテストのもう1つの目標は、パフォーマンス目標を達成しながらモータとインバータを校正し最大限の効率を達成することです。

これを行うには、エンジニアはCANバスを読み、熱電対を使用して温度を測定し、効率マップとドライブサイクルを実行し効率を追求しインバータ制御を理解する必要があります。

コンポーネント走行試験には、上記の2つのテストと同じ課題が数多くありますが、現在ではモータの特性を示すトルクと速度、およびモータの損失の詳細が含まれています。このテストの担当エンジニアは、システムレベルの制御を最適化するのではなく、詳細な情報を確認し、将来の制御や設計の変更を行います。eDrive システムは、さまざまな測定を高精度で行い、データを記録することで、エンジニアに様々な種類の有用な情報をもたらします。これにより、機械の詳細をよりよく理解し、変更を行うことができます。

結論

車両エネルギ管理は、多くのステップと考慮事項を含む詳細なプロセスです。チャネル数が多く、信号の動的な性質が大きい可能性があるため、課題が生じます。車両のエネルギ管理は、さまざまなグループが、損失を最小限に抑え、実際の運転シナリオに合わせて走行距離を最大化することを目標に、すべてを処理する可能性があります。車両全体のエネルギ配分を正確に理解する必要があるため、これらのタイプのテストについて話し合う際に測定が重要なトピックとなっています。eDrive システムは、高チャネル数の電力信号と機械信号を正確に測定することで、車両のエネルギ管理とドライブサイクルのテストを簡素化します。周波数変更時の消費電力を含めます。eDrive は、すべての方程式をユーザーに提示し、必要に応じて方程式を変更できるようにすることで、テストに対する透明性を提供します。エンジニアは、テストをさまざまなドライブサイクルに分割し、制御室でデータを視覚化できます。さらに、eDriveシステムを3つのテストすべてに使用することで、企業全体で一貫したデータを提供し、テストを簡素化してコストを削減できます。

作者

ミッチ・マークス(Mitch Marks)

事業開発マネージャー:電気事業