各ケースがどの測定エラーを考慮しているかは、以下の各ケースの詳細に記載されています。

ロードセルの校正標準規格ISO376を使用:信頼性と不確実性を改善

ISO376に準拠した校正サービスを実施するとロードセル(力センサ)の精度がどのように確保されるのか、また校正証明書の値は精度を確認するために何を参照しているかをご存じですか?ご興味がある場合は、この技術文献で、参照力測定の世界で最も受け入れられている検定標準の概要をご確認ください。

校正とは

校正は、一般に、テスト対象のセンサの測定結果と校正標準との比較を表します。 これは、校正のために、特定の力が負荷されたときの力センサの出力信号と、その力ステップにおけるロードセルの不確実性が決定できることを意味します。

力センサの場合、校正には2つの方法があります:

- 力センサに重りで負荷をかけます

- 油圧アクチュエータを使用して力センサに負荷をかけ、高精度の力センサを使用してその力を測定します

校正サービスを利用することを推奨します:

校正により、ロードセルが正しく動作していることを確認、また個々の力センサの特性を明確にします。したがって、校正されたセンサで測定された測定結果は信頼できます。また、校正は、特定の荷重セルの校正証明書の特性が、ほとんどの場合、データシートに記載された仕様よりもはるかに正確であり、そのセンサが属するモデル全体に適用されるため、測定不確実性の計算に役立ちます。

参照力センサ(力トランスファー規格) の世界では、DIN EN ISO 376は世界的に認められている規格です。この規格は、マスターセンサおよび多くの産業用アプリケーションに適用されます。これは、作業標準またはDKD-R 3-3校正よりも複雑ですが、より正確なので、高精度が必要な使用事例では必要になります。

ここに記載されている概要は、完全なISO376規格に代わるものではありませんが、ISO376校正のために力センサをHBK校正ラボに送付すると何が得られるかを理解するのに役立ちます。

ISO376規格で定義されること

- テスト手順 (プリロードの数、ロードステップの数など)

- 特性値 (定格出力、ヒステリシス、再現性など) です。 校正プロセス中に記録された生データとその計算方法から計算

- 各荷重ステップ(およびその間の荷重) におけるロードセルの不確実性 (力の増加または力の増加と減少のモードにて)

- 各荷重ステップおよび各荷重範囲における力センサの精度クラスの決定

テスト手順

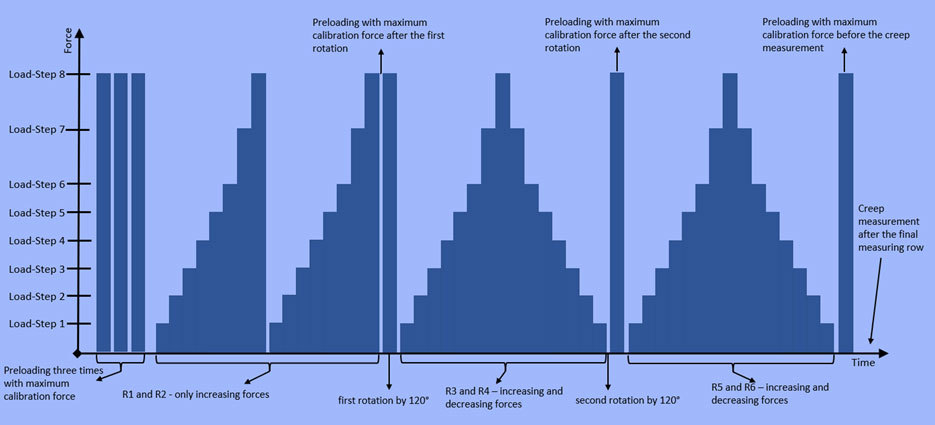

プリロード(初期荷重)をかける

すべてのISO376校正は、センサに3回プリロードすることで開始されます。各校正ステップにおいて、最大校正フォースでプリロードが適用されます。

荷重ステップで力を増やしながら2回測定します(R1とR2)

テスト手順の次のステップでは、センサに最大校正力まで負荷が増加されます。負荷は8~10ステップに分けて段階的に増加します。負荷解除後、同じ手順が、取り付け位置を変更しないで繰り返されます。つまり、ロードセルへの負荷を、校正マシン内で位置を変更しないで、同じステップを2回繰り返します。

異なる取り付け位置で測定 (R3 – R6)

これが完了すると、センサが取り外され、120°回転して校正マシンに再インストールされます。最大校正でプリロードの後、前のフェーズからの負荷ステップが再びセンサに最大校正力に達するまで適用され、同じ間隔で負荷を減少させます。負荷を減らすときに使用される荷重ステップは、増加時と同じであることに注意してください。これは、センサに対する荷重が一度に最大校正力からゼロに減少される校正ステップとは異なります。

センサを2回取り外した後、再び120°回転させ、最大校正力で完全にプリロードします。その後、同じ負荷ステップを使用して、もう一度負荷増加・減少を繰り返します。

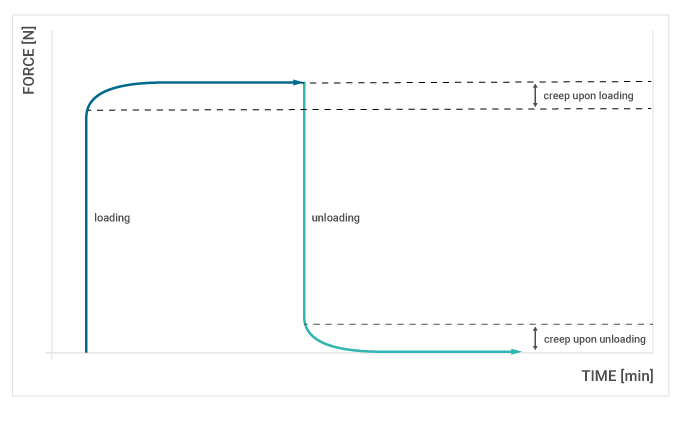

クリープ測定

センサから再び負荷を除去後、テスト手順の最後のステップはクリープ測定です。

結果:特性値

異なる力センサを比較して適切な精度クラスに割り当てるには、各センサと各荷重ステップの特性値を決定し評価する必要があります。次の仕様は、上記のテスト手順から計算されます。

- 反復可能性:取り付け位置が変更されていない場合の出力信号の差

- 再現性:センサに、異なる取り付け位置で同じ負荷ステップを負荷下場合に起こる、力信号の違い

- 補間エラー:補間エラーは、センサの実際の特性曲線と曲線フィッティングの差

- 可逆性/ヒステリシス:特定の負荷ステップでの負荷サイクルの増加と減少の間の出力信号の違い

- クリープエラー[%]:定負荷時の出力信号の変化

- ゼロエラー:負荷を加えたり除去したりした前後のゼロ点の偏差

ゼロエラーを除き、すべての特性は、実際の値を基準にして、個々の荷重ステップに対して相対的に計算されます。校正の結果は、使用する校正マシンよりも正確になることはありません。したがって、校正装置の不確実性は考慮すべき重要なポイントです。

- 負荷する力の不確実性が拡大:このエラーはロードセルには関係ありませんが、使用されている校正マシンに関連しています

ここで説明する特性の詳細については、HBK力測定用語集をご参照ください。

測定の不確実性と精度階級

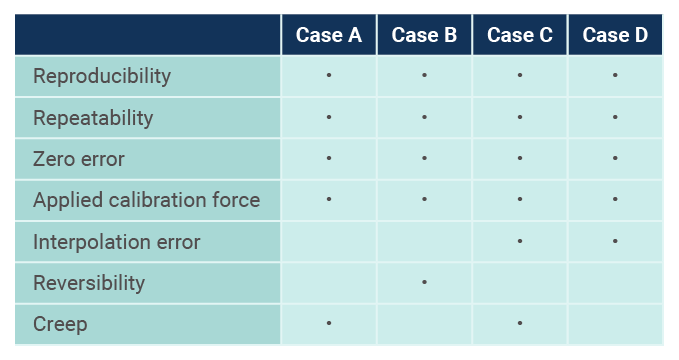

DIN EN ISO376に準拠して校正されたセンサに対して、その特性値を評価する特製証明書が発行され、その中には校正手順中に使用された校正装置、トレーサビリティ、不確実性、および環境条件に関する情報が記載されています。証明書では、次の4つの異なる使用事例を考慮して、各負荷ステップに対して校正済みロードセルの不確実性を確認できます。

- ケースA:校正の負荷ステップと等しい荷重にのみにセンサを使用する場合。こここでの負荷は増加する荷重のみです。

- ケースC:増加する荷重にのみ使用しますが、校正した範囲で任意の力に使用する場合

- ケースB:増減する荷重を測定するケースで、校正の荷重ステップと等しい力に対してのみセンサを使用する場合。

- ケースD:増減する荷重を測定するケースで、校正した範囲で任意の力に使用する場合

上記の4つのケースでは、測定不確実性の計算に異なる特性値が含まれます。たとえば、ケースAでは補間エラーと可逆性を考慮しないが、ケースDでは考慮します。

不確実性は、「不確実性の拡大」として示されます。これは、カバレッジ係数k = 2に指定されることを意味します。つまり、すべてのテストの95%がこの不確実性の範囲にあることになります

さらに、すべての荷重ステップとすべてのケースの精度階級が表示されます。00が最良クラスで、2が最低クラスです。力センサが各荷重ステップの精度階級か決まると、クラスを範囲で指定できます。たとえば、あるセンサは公称力の40%~100%の範囲でクラス00の要件を満たすが、10%~29,999999999 %の範囲ではクラス0.5のみを満たすと表現できます。

HBKは、校正付きでセンサが発注された場合、センサの精度クラスを保証します。ISO376準拠の、測定範囲と精度クラスを、次の表に示します

| センサ | 精度クラス | 測定範囲 |

|---|---|---|

| C15 | 00 | 10% – 100% |

| U15 | 0.5 | 10% – 100% |

| Z4A | 00 | 20% – 100% |

| Z30a | 00 | 20% – 100% |

| C18 | 0.5 | 20% – 100% |

| C5 | 00 | 40% – 100% (20% - 100%) |

図4 – HBKセンサとその測定範囲

HBKでは、ISO376準拠の精度クラスは常に、すべての使用ケースの測定範囲を考慮して定義されます。

より高精度のセンサが必要な場合を考慮して、HBKの最高精度の参照用力センサは、ISO376のクラス00 で要求される技術的特性よりも優れたセンサとして使用できる精度を持っています。