トルクセンサーにはさまざまな設計がありますが、すべてに共通点がいくつかあります。トルクトランスデューサの仕組みを理解するために、センサーの設計を見てみましょう。

トルクトランスデューサは実際にどのように機能しますか?

ひずみゲージ技術の簡単な紹介

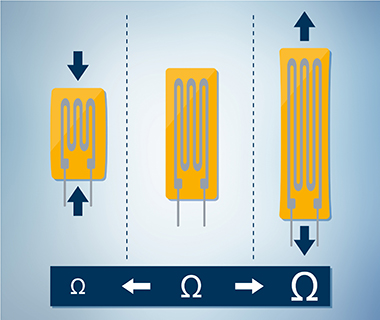

他の多くの種類のセンサと同様に、トルクトランスデューサは測定にひずみゲージ技術を使用します。センサーは、ひずみゲージ(SG)が取り付けられた測定体(通常は金属)で構成されています。これらは、薄い箔と、箔にしっかりと接続された導電体で構成されています。箔、ひいては導体の形状が変化すると、電気抵抗も変化します。これにより、SGに現在どのくらいの負荷がかかっているかがわかります。

外部荷重がセンサーに作用すると、ひずみゲージはばね要素と同様に変形し、測定を開始できます。これは、トルクトランスデューサだけでなく、ロードセル、力センサー、およびその他のタイプのセンサーにも当てはまります。ただし、トルクセンサーにはいくつかの特別な機能があります。

2つの典型的なトルクセンサー設計

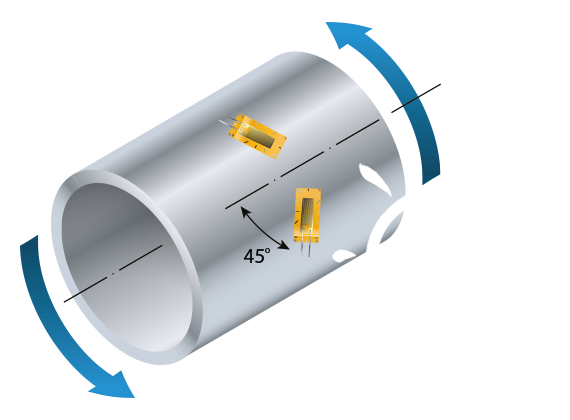

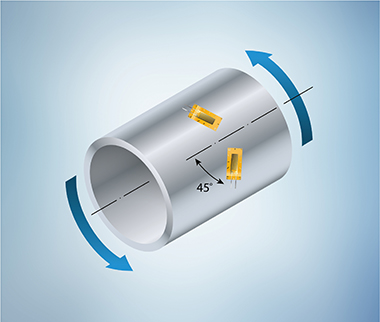

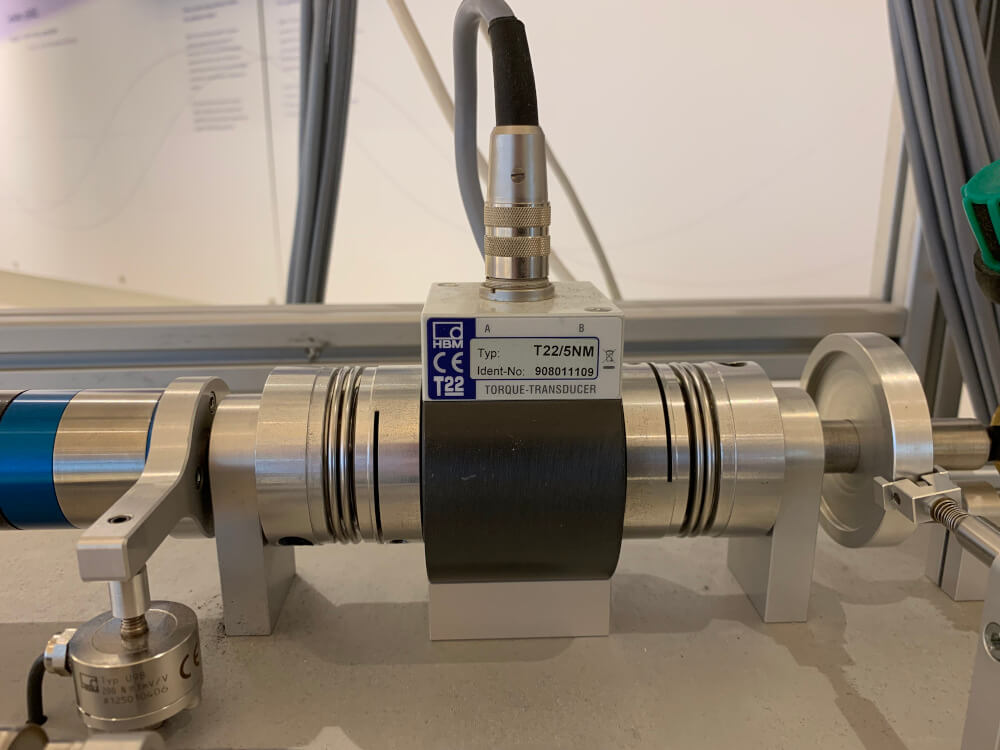

ロードセルや力トランスデューサとは異なり、トルクトランスデューサの測定体は、使用時に張力や圧縮の影響を受けず、ねじれの影響を受けます。センサーは、1 つまたは 2 つの反対方向から作用する力ではなく、てこの力、つまりトルクにさらされます。したがって、トルクセンサーには、このタイプの荷重、つまりねじりを非常にうまく記録できる特殊なひずみゲージも取り付けられています。トルクトランスデューサの代表的な2つの設計は、測定シャフトと測定フランジです。

非接触測定データ伝送

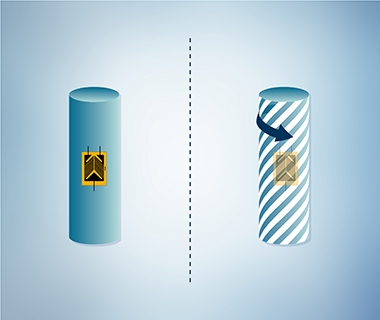

これは、回転トルクトランスデューサと力トランスデューサやロードセルなどの他のセンサとの最大の違いが見られる場所です。回転トランスデューサでは、ローターが回転するとケーブルが絡まるため、電力を供給して測定データを転送するケーブルは使用できません。これを避けるために、非接触接続を使用してステーターから回転するローターにエネルギーが伝達され、それが取り付けられたSG測定ブリッジに供給されます。その代わりに、回転体であるローターは測定データをテレメトリを介してステーターに転送します。

電子機器は測定本体であるローターに収納されています。ここで、SG測定ブリッジからの信号は、ワイヤレスでステーターに転送される前に、増幅、フィルタリング、およびデジタル化されます。データは、アプリケーションに応じて、周波数または電圧信号を介して、またはフィールドバスを介して、たとえばEtherCATまたはProfinetを使用してデジタルで出力できます。

静的および動的トルク測定

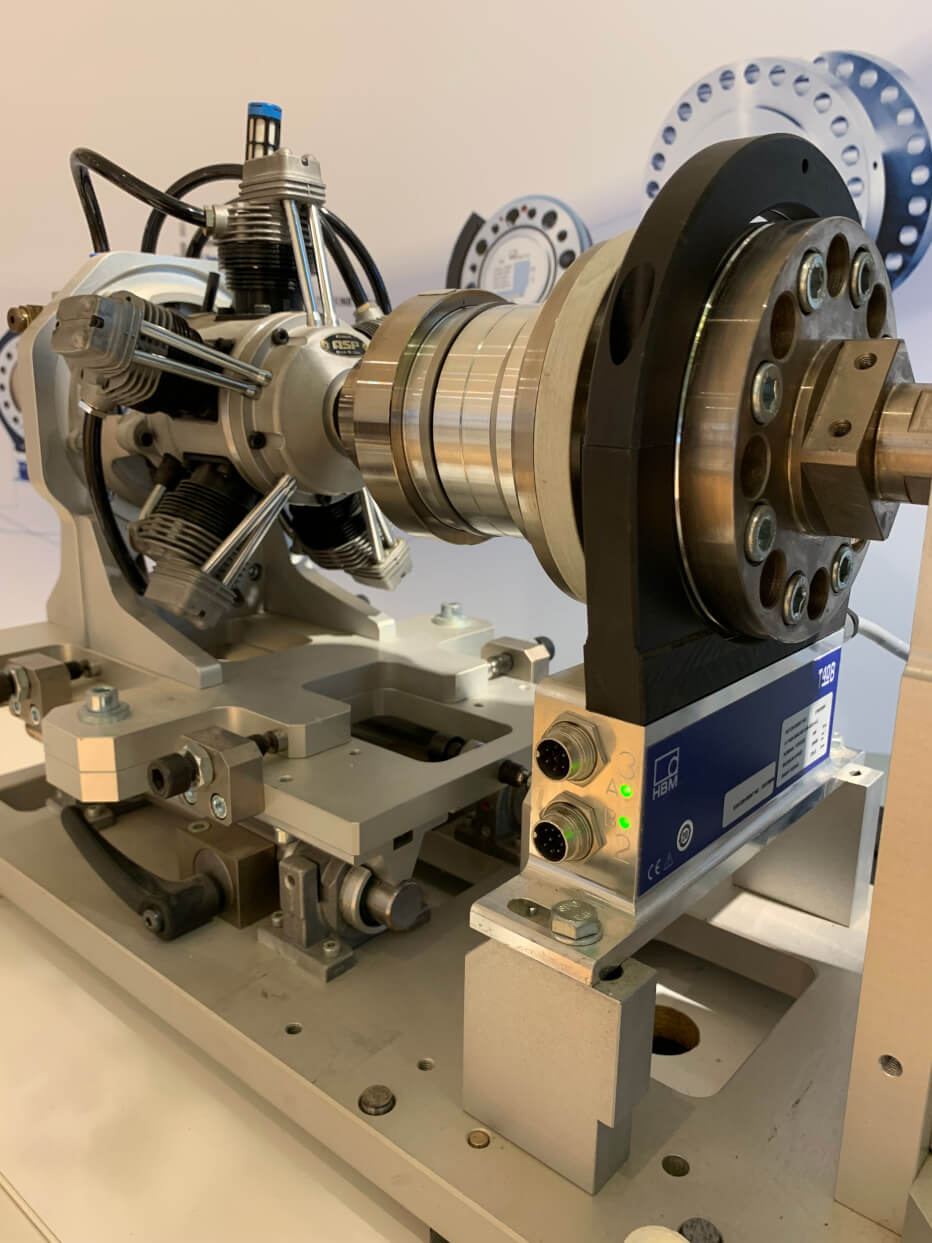

トルクは静的または動的に測定できます。動的測定の例としては、回転要素が連続的に加速されてから減速 (または「ブレーキ」) されるとき、または内燃機関のパワーストロークによって発生する脈動トルクがあります。さらに、動トルクは完全に回転せずとも発生することもあります。ただし、エンジンテストベンチ(内燃エンジンまたは電気モーター)などのほとんどのアプリケーションでは、回転に関連して動的トルクが発生します。

単なるトルク以上のもの

トルクセンサーはもっと多くのことができます。トルクに加えて、他の測定変数は1つのセンサーだけで記録できます。これはオプションですが、多くのトルクトランスデューサにはすでにこの機能があります。最も明らかなパラメーターは回転速度です。これは、ローターのスロット付きディスクを介して光を透過することによって測定できます。センサーが回転すると、光線は一定の間隔で遮断されます。時間枠が一定の場合、回転速度はパルスを数えるだけで計算されます。

多くのユーザーが関心を持つ重要な特性の1つは、トルクに回転速度を掛けることで計算できる動力です。

さらに、多くのトルクトランスデューサには温度センサーが内蔵されており、センサーやドライブトレインがどれだけ熱くなっているかなどを知ることができます。

トルクトランスデューサの代表的な用途

トルクトランスデューサは、研究開発分野におけるあらゆる種類のエンジン、モーター、およびドライブテストに最適です。新しいドライブの効率を向上させるには、摩擦損失を特定して最小限に抑えることができるため、正確なトルク測定が不可欠です。電気モーターやハイブリッドモーターでは、航続距離と効率の向上が重要です。ハイブリッドエンジンや内燃機関では、可能な限り低いCO2排出による環境への配慮が常に重要です。

さらに、トルクセンサーは、トランスミッションやエンジンのエンドオブラインテスト、またはロータリースイッチの機能テストに使用されます。一部のアプリケーション、たとえば液体が混合され、トルクトランスデューサによる監視が必要なプロセスなどの場合などもあります。または、トルクセンサーが船のパワートレインに取り付けられている場合もあります。これらのトランスデユーサーは、校正試験における参照標準器としても使用されます。