ひずみはどのように計測されますか?

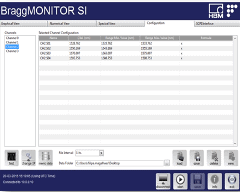

データ収集システムとしてのインテロゲータの計測値は、FBGセンサにより反射された狭帯域のピーク波長となります。光学式ひずみセンサが負荷により変化すると、インテロゲータがひずみ量に比例したピーク波長の変化を検知します。センサのパッケージに記されたセンサ感度やゲージ率が比例定数として使われます。 HBMのインテロゲータはBraggMonitorなどのGUIを利用して操作でき、catman®のような多機能ソフトウェアでのデータ収集/分析が可能です。

FBG光ファイバ式センサ技術の普及が進んでいます。設置しやすい、電磁ノイズの影響がない、また爆発性雰囲気の中でも利用できるFBG光ファイバセンサは幅広い用途に応用が可能です。このページではこのFBG光ファイバ式センサの原理や種類、アプリケーションなどについて紹介します。

FBGセンサの最高サンプリングレートは?

Industrial BraggMETER SI FS22の内部メモリに物理的にアクセスして交換することはできますか?

インテロゲータで計測する場合PCは必要ですか?

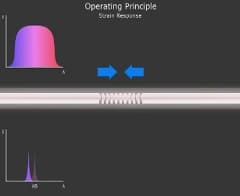

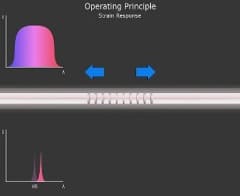

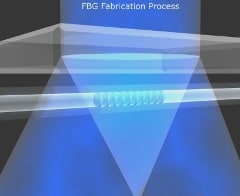

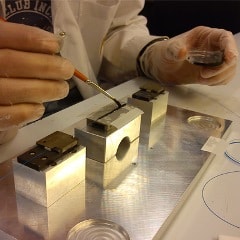

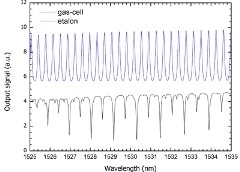

ファイバブラッググレーティングは、複数の反射縞が格子状に並んだ短い光ファイバです。この反射縞に広帯域のスペクトルをもった光が入射すると、ある特別な波長だけを反射します。グレーティングは強いUVレーザをファイバのコアに照射することにより形成します。

図 1: ファイバブラッググレーティングの基本的構造

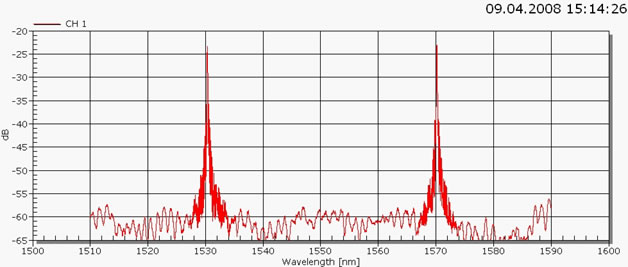

ファイバブラッググレーティングの反射縞は同じ周期で並んでいます。2つの反射縞の周期と等しい波長はグレーティングにより反射され他のすべての波長は、反射や減衰なく透過されます。FBGセンサの信号は各グレーティングで反射される狭帯域のスペクトルになります。

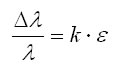

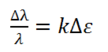

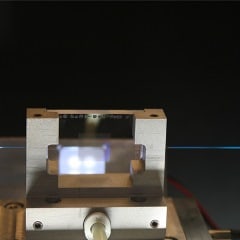

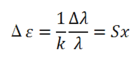

各反射のピーク波長はインテロゲータ側で決定されます。FBGにひずみが生じると、反射縞の周期が変化し、異なる波長が反射されます。これにより、ブラッグ波長が変化します。金属ゲージの場合、次の式が適用できます。

λ ブラッグ格子の基本波長 (計測開始時の波長)

Δλ 格子にひずみが生じた場合の波長変動

k ゲージファクター

ε 応力

データ収集システムとしてのインテロゲータの計測値は、FBGセンサにより反射された狭帯域のピーク波長となります。光学式ひずみセンサが負荷により変化すると、インテロゲータがひずみ量に比例したピーク波長の変化を検知します。センサのパッケージに記されたセンサ感度やゲージ率が比例定数として使われます。 HBMのインテロゲータはBraggMonitorなどのGUIを利用して操作でき、catman®のような多機能ソフトウェアでのデータ収集/分析が可能です。

FBGは負荷や温度に対し感度を持つため、センサにひずみや温度変化の影響を受けます。しかしその影響は次のような様々な方法で補正できます。

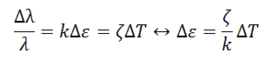

FBGのひずみ依存度は次式であらわせます。

<項の説明>

k– ブラッググレーティングのkファクター

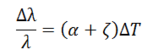

FBGの温度依存度はは次式であらわせます。

<項の説明>

![]() – ファイバの温度膨張係数

– ファイバの温度膨張係数

ζ – 温度-光定数(温度による屈折指数に依存する)

光ファイバひずみゲージが高硬度でひずみのない対象物に固定される場合、温度変化により光ファイバの反射係数が変化する可能性があります。しかし膨張は接地面で固定されます。温度膨張を考える際もこれは同じで![]() =0となります。ひずみを計測するFBGの温度依存度は次式であらわせます。

=0となります。ひずみを計測するFBGの温度依存度は次式であらわせます。

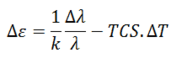

ひずみ計測の場合、この温度による波長変化がひずみと混同されます。温度影響によるひずみ量は次の式であらわせます。

温度の他軸感度(TCS)は次のようにあらわせます。

![]()

真のひずみの計算は、ひずみセンサのひずみ計測量からFBGへの温度影響を差し引いた値になります。

この変形補正はセンサが固定されている計測体の変形による温度影響は考慮していません。

温度影響による計測体の変形による影響も補正したい場合は、温度膨張係数を考慮して演算を行う必要があります。

ひずみによる計測体の変形の総和は次のようになります。

![]()

![]()

負荷や温度影響のある計測体に固定されたセンサの波長変化は次のようにあらわせます。

![]()

![]()

![]()

![]()

温度影響による計測体の変形を補正するには、センサを固定する計測体の材質のCTE値を知っておく必要があります。

FBGセンサは電気式ひずみゲージに比べて厚みがあるため、薄いコンポーネントの曲げひずみを計測する場合には無視できないレベルの計測エラーが発生しますが、このエラーは補正できます。

![]()

εOF コンポーネント表面のひずみ

εAnz 光ファイバにより計測されたひずみ

h コンポーネント厚さ

d コンポーネント表面からのファイバの距離

また別の注意すべき点があります。光ファイバにはデータ損失を考慮した最小曲げ半径があります。HBM製品ではOPシリーズがこの点で優れており、湾曲した表面の計測も行えます。このセンサを使う場合の距離はd=0.5 mmです。

ブラッグ波長はFBGが形成された瞬間に決まります。ただし標準的な数値は定義されています。 なおHBMが提供するFSシリーズとOPシリーズは製造販売の時期が異なるため標準波長が異なっていますが、いずれのシリーズも、カスタム波長は1500から1600nmの間で設定可能です。

高温、高放射、高真空、低温過酷な計測環境では、光学式システムが非常に有効なことがあります。

次のようなアプリケーションでも正確な計測が可能です:

光ファイバの場合、 距離による減衰がほとんどありません。HBMの光学式インテロゲータとの組み合わせによれば、数十キロ長までの光ファイバ敷設が可能です。

グレーティングに圧力がかかると、反射されるブラッグのピーク波長が変化します。この際の波長変化はほぼ次式のようになります。

![]()

この影響は非常に小さく、温度変化に起因したひずみによる波長シフトと比べると通常は無視できるレベルです。

圧力よりもむしろ、FBGに部分的な横方向の負荷かかる場合には複屈折がおこり、2つのピーク波長が同時に出現しその波長シフトも計測される可能性があります。

光学式センサ、特にFBGセンサは、必要なセンサ数が多い場合は長距離の敷設が必要な場合に有効です。また従来のセンサ技術が適用できない計測環境でも有効な代替手段の1つとなります。

従来からあるひずみゲージ式で対応できる距離の計測を例にとると、30個以上のセンサを必要とする場合は光ファイバセンサの方がコストメリットがあります。

さらにアプリケーションによってはFBG/光学式センサが本質的に優位な場合があります。

数10kmにわたる長い計測対象物を計測するアプリケーションや厳しい計測環境(強力な磁場、EMI/RFI、爆発性雰囲気がある場所)では、光学式センサは唯一の手段となります)

低温下での計測においては、EMI、RFI、火花など電磁ノイズへの耐久性や電気的な絶縁が必要となります。FBGのその他の利用メリットについては、長い実績から次のような点が挙げられます。

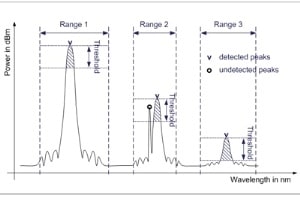

FBGの主なメリットとして、1本のファイバに複数センサを接続できることが挙げられます。ただし各センサが異なるブラッグ波長をもつことが前提となります。 ブラッグ波長はセンサに作用する温度およびひずみによって変化します。センサのピーク波長間にはオーバーラップがないように距離を確保する必要があります。これによりインテロゲータは計測レンジ内での反射波長をセンサを割り当てます。 接続可能なセンサ数に影響を及ぼす別の特性が、FBGの反射の受光部における光強度です。インテロゲータの出力に依存し、曲げ、コネクタ、スプライシング、ファイバ長などによるデータ損失にも依存します。またFBGの反射率にも依存します。 接続センサ数に影響をおよぼす点は同様で、ここで具体的な数を定義することは困難ですが、13から14個のセンサが1ラインあたりの推奨接続数です。HBM製品の標準的なセンター波長と合致します。

FBGの波長は、センサが生成される際に決まり、1500nmから1600nmの間の値で調整されます。すべてのタイプのセンサ(温度、ひずみ、チルト、変位など)が波長により生成されます。しかしながらあらかじめ定義された波長は存在し、これにより繰り返し時の設定プロセスを容易化できます。しかしこれらのデフォルト波長はすべてのセンサタイプに同様に利用でき、また重複利用することができます。

センサを選ぶ際に注意すべきことは、同じ波長を反射する2個のFBGセンサを同一ライン上には接続できないということです。

1本の光ファイバにFBGセンサを複数接続する場合、ブラッグ波長における唯一の注意点はオーバーラップしないようにするということです(FBGが計測範囲においてそれぞれ固有のブラッグ波長をもつようにする)

センサは、インテロゲータ(データ収集システム)の異なる光学式チャンネルに接続されていても、同じ波長を反射する可能性があります。

通常、センサの波長はユーザー側が決めるか、もしくはエンジニアリングチームがプロジェクト設計において定義します。

光ファイバ式ひずみセンサには、電気式ひずみゲージでいうところのアクティブグリッド長はありません。 センサのゲージ長はその外形に依存し、センサデータシートに記載されています。ベアセンサの場合やグレーティング全長がセンサに含まれる場合は、ゲージ長はグレーティングの長さと同じになり、約6㎜です。

低温硬化タイプの接着剤が光ファイバに使われている場合、湿度が上がると長期安定性が確保できません。アノアクリレート系の瞬間接着剤(Z70)では特にその傾向が強いといえます。 一方、エポキシ樹脂(X280)は湿度影響に強い接着剤です。 光学式センサが湿度の影響を受けると使用している材料が膨張します。光学式ひずみゲージの場合、ブラッググレーティングに影響を与えるような力が発生し計測ポイントの安定性に悪影響が出ます。 いずれの場合も電気式ひずみゲージに使われるのと同様の保護材を使用することを推奨します。

チルトセンサは2個のFBGを内蔵し、温度影響を排除して角度を計測できます。2個のFBGがプッシュ/プル動作を繰り返し、ある位置で1個のセンサに引張力がかかると他方のセンサに圧縮力がかかる構造になっています。波長変化により角度の変化が判断でき、値は同じですが逆の信号になります。この温度影響がFBGにもたらす波長変化は同じなので、結果的に温度影響が排除できることになります。

チルトセンサの感度は設定角度には依存しません。チルトセンサは振り子のように動くため、角度計測では垂直線から±5度のぶれがありますがこの範囲を出ることはありません。

FSシリーズの場合、温度範囲は-20~80℃となります。限界値はファイバのアクリル被覆によりそのように決まります。

風力タービンのブレード監視にFBGセンサを使う理由は数多くあります。次の比較表を参照してください。

| 従来方式に対するFBGセンサのメリット | 他の光学式センサに対するFBGセンサのメリット |

| 受動センサ-雷の影響を受けない | 内部校正により長期の精度確保 |

| 高疲労耐久 | 10msごとの自動調整-再校正不要 |

| 多重化-同じインテロゲータで異なるパラメータを収集 | 広帯域で、より多くのセンサ接続が可能 |

| 省配線-1本のラインに複数センサを接続 | 極性による影響を受けない-高い信号安定性 |

| 溶接などの手間が不要 | 高反射率(>70%)-距離による影響を受けない |

風車ブレードの監視システムについて、さらに詳しい情報はこちらからご確認いただけます。

静的なインテロゲータと動的なインテロゲータの違いはサンプリングレートの違いです。静的なインテロゲータは変動があまりないアプリケーションで利用され、動的なインテロゲータは高速なデータ収集が可能で動きの激しい、比較的変動の多いアプリケーションに使われます。HBMではインテロゲータ一覧ページ で紹介しているようなモデルを用意しています。

性能面でも設計上の違いによるそれぞれの特長があります。まず静的インテロゲータはより精度および分解能が高く、スタンドアロンの装置として利用されます。一方動的インテロゲータは精度や分解能が粗くなります。内部にメモリを持たないためデータを保存するためには追加PCが必要です。

なおSPDも静的インテロゲータ独自の特長の1つです。

中心波長(CWL, λ0)は、中央値の設定の際に波長(λ0 in nm)に比例して入力する必要があり、その値から波長の変化が演算されます。ある瞬間のセンサの波長シフトt (xt, Δλt)は次式であらわせます。

![]()

Λtとは、ある瞬間tにおいて計測されたセンサの波長です。

オペレータがある瞬間からの計測値を”ゼロ”として設定したい場合、CWLの入力フィールドには特定のタイミングでの計測値である必要があります。一方で、オペレータが絶対値を計測する必要がある場合(例:温度センサ)、CWLにはセンサに添付された校正証明書にある値を入れる必要があります。.

温度センサを使う場合

HBMの温度センサの校正証明書には、この温度が波長変化の二次成分の多項式として記載されています。

![]()

各係数が示すものは次の通りです:

S2 二次成分としての感度

S1 一次成分としての感度

S0 温度のオフセット値

S0 の値は校正時の参照温度にあたります。温度の絶対値を得るためには、xは同じ中心波長を使って計算しなければなりません。つまり設定するCWLはセンサの校正証明書に記載された値と同じである必要があります。 .

ひずみセンサを使う場合

FBG式のひずみセンサの変形依存度は次の通りです:

値kはひずみセンサの係数kであり、Sは校正証明書に掲載されたひずみ感度を示します。

変形は常にゼロとして定義された点から記録されます。つまり値xは設置後のセンサを“ゼロ”モーメントとして常に波長に相関して演算されます。

インテロゲータの計測レンジが1500~1600 nmであるため、接続できるセンサの数にも制限がありますが、複数のセンサを1本の光ファイバに接続することは可能です(10~100個のセンサ接続も可能)。要するに各センサのブラッグ波長が個別に定義され、計測範囲内でオーバーラップしていなければよいということになります。

例として、インテロゲータの計測レンジが1500~1600 nmで、3個のセンサをこのレンジで接続したい場合を考えます。

例として、ブラッグ波長は次のような値である時:

sensor1 = 1502 nm

sensor2 = 1505 nm

sensor3 = 1508 nm

かつ、すべてのセンサの波長シフトが+/- 1 nmであれば、計測上のオーバーラップはありません。.

また仮に計測値によりセンサの波長シフトが+/- 3 nm起こると、計測レンジ内のブラッグ波長はオーバーラップし、計測レンジが制限されます。

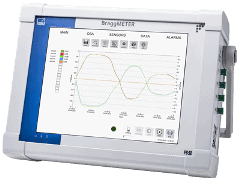

HBMのインテロゲータは小型で移動が容易ですが、FS22は電源とPCインタフェースが必要なため自由に持ち運びするのは難しいといえます。 FS42は携帯型として開発されたインテロゲータです。スタンドアロンのインテロゲータとして様々な場所に持ち込んで計測ができどんなタイプのFBGセンサも接続できます(温度、ひずみ、チルトなど)。バッテリ内蔵で、タッチスクリーンを装備し、内部にPC機能を備えています。フィールドでのセンサネットワークの敷設や現場でのライブ計測などによく使用されています。

FS22およびFS42はいずれも製造時に校正されており、長期運用での精度を保証する内部校正においてトレーサビリティを確保しています。 しかしながら、すべてのインテロゲータの再校正を定期的に行うことは可能です。

はい。FS22シリーズの場合は対応可能です。EthernetのTCP/IPプロトコルによりインテロゲータと通信できます。 FS42シリーズは対応していません。

ドライバはインテロゲータのサポートマテリアルに収録されています。WEBサイトからもダウンロードいただけます。

2GBです。1つのチャンネルに25個のセンサを設置した8チャンネルのインテロゲータの場合2GBあれば3000時間のデータ記録が十分に行える容量です。

いいえ。しかしFS22 DI にはバッファがありますので、瞬間的に通信が途切れてしまった場合でも計測値を数秒間保持できます。

Smat Peak Detection(SPD)機能はFS22 Industrial BraggMETER SIのリアルタイムOSにだけ組み込まれています。

内蔵メモリに物理的にアクセスすることはできません。保存ファイルにアクセスしたり削除したりすることのみ可能です。ry.

FS22シリーズは設定やデータの管理および表示にPCを必要とします。 設定が完了すれば、static FS22 Industrial BraggMETER SI interrogator はスタンドアロンで使用でき、設置しておくだけでデータがローカルに保存されていきます。データの取り込みにはPCが必要です。 ダイナミック計測用FS22 Industrial BraggMETER DI はストレージがないためPCが必要となり、PCのメモリを使ってデータを収集します。ポータブル型のBraggMETER FS42は演算装置が組み込まれており、オールインワンでの利用が可能です。