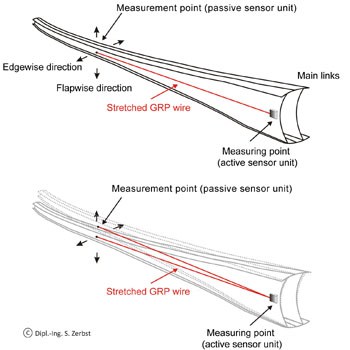

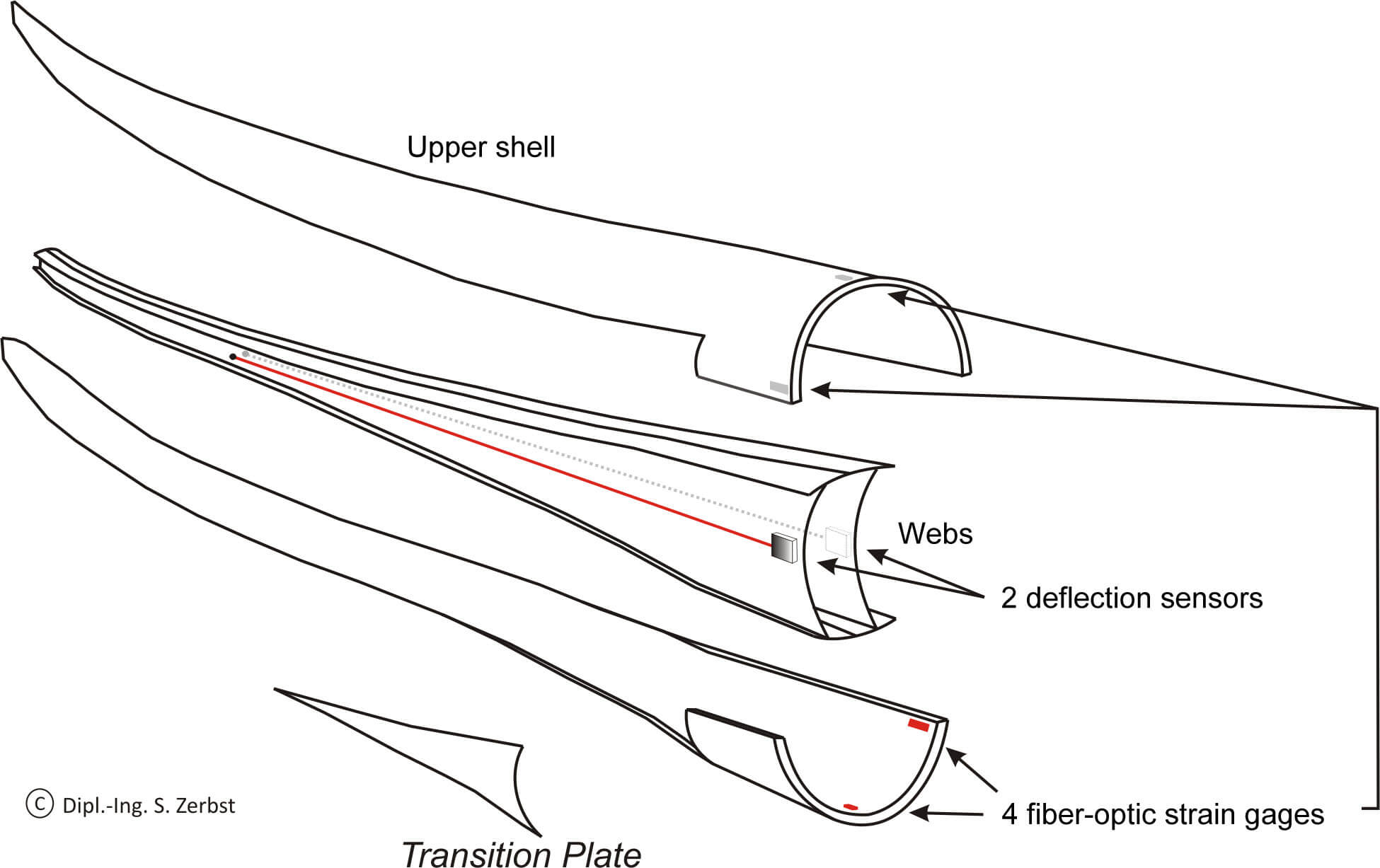

風力タービンロータープレード用の損傷の可能性を早期に検出して経済的損失を最小限に抑えるためには、適切なセンサ技術を採用する必要があります。

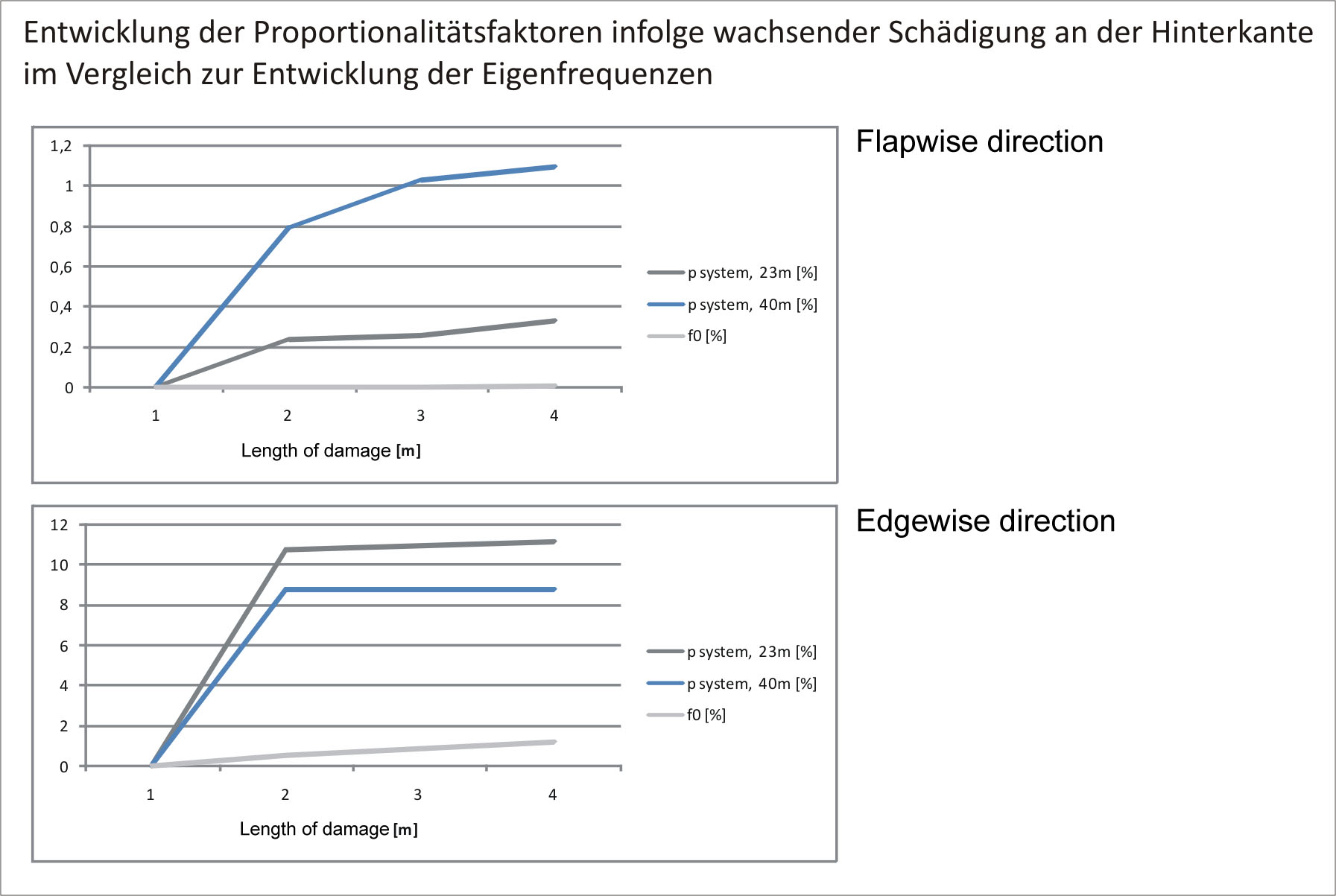

センサは、厳しい設置環境に耐えるだけでなく、常に利用可能でなければなりません。このセンサ技術をサポートする評価システムは、まず構造体の重要部分に発生した損傷をできるだけ早期に検知し、次にその損傷箇所を明瞭に表示する必要があります。こうした構造体へルスモニタリング(SHM)システムにとって間違いは厳禁で、間違いが起こればシステムの目的が達成できなくなります。

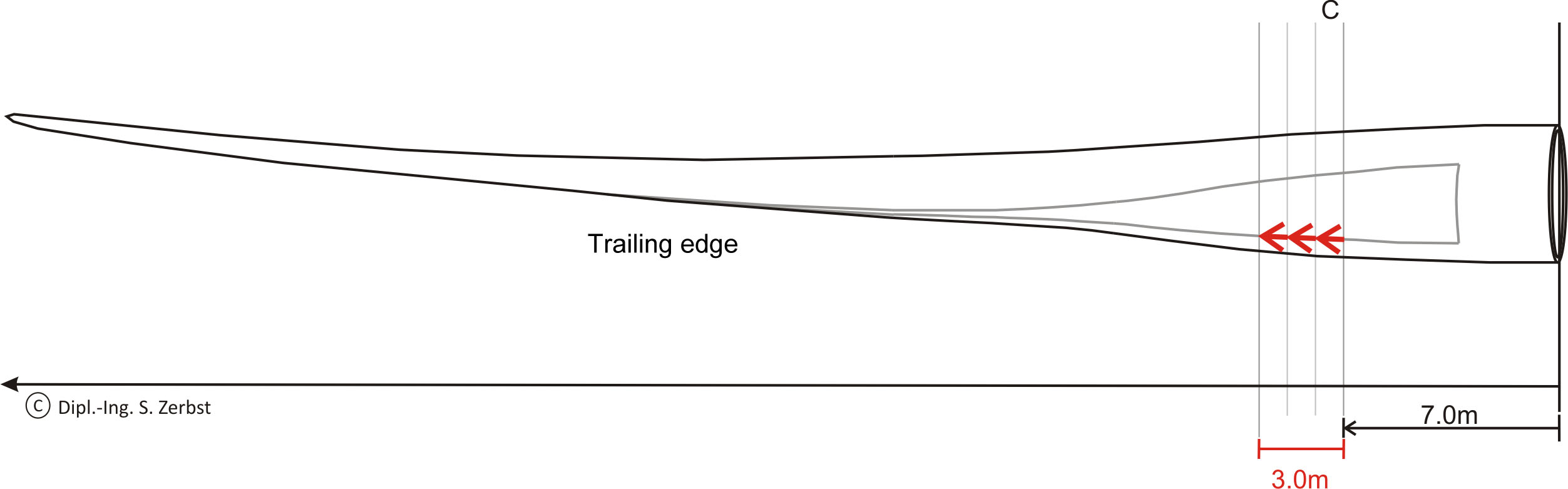

近年ドイツにおいては風力発電の急速な普及がすすんでおり、ドイツ連邦政府が目指している国のエネルギーの30%を2020年までに再生可能エネルギーで賄うという目標に近づいています。しかし風カタービンのローターブレードはすでに長さ60mを超えており、このブレード部分が風カタービンの性能のカギを握っています。コストを節減して効率性をさらに改善するため、より小さなブレードの設計についても継続的な最適化が行われています。風力タービンのローターブレード製造は、ほとんど自動化されておらず、ロータブレード製造後に、仕様上の製造不良や誤差の一部が特定されるだけでした。今日までの風力発電の歴史の中で、現場で使用後に構造的損傷が初めて発見され、その原因が製造時にまでさかのぼることができるケースがありました。適切なセンサ技術により、十分に早い段階で損傷を検出し、経済的影響を最小限に抑える必要があります。センサは、厳しい設置環境に耐えるだけでなく、常に利用可能でなければなりません。このセンサ技術をサポートする評価システムは、まず構造体の重要部分に発生した損傷をできるだけ早期に検知し、損傷箇所を明瞭に表示する必要があります。こうした構造体へルスモニタリング(SHM)システムにとって間違いは厳禁で、間違いが起こればシステムの目的が達成できなくなります。