BORBET has specialized in high-quality aluminum wheels with fascinating design. The family-run business was founded in 1881 and has been producing light-alloy wheels since 1977 supplying renowned automotive companies. BORBET produces aluminum wheels that enable the passion for driving to be experienced all over the world. Visit the BORBET website

厳しい条件下での1万kmは30万kmに相当

ドイツの自動車メーカー数社のガイドラインによると、ホイールは30万kmのいわゆる定格寿命を持たなければなりません。これを、2軸ホイールテスト中に1万kmを超える距離でシミュレートします。

ヨーロッパ全体で30万kmの距離を走行する間に、ホイールは典型的な種々の応力によって特徴付けられる運転条件を経験し、その結果としてホイールにダメージが発生します。こうしたダメージは、特殊な98段階のテストサイクル(Europazyklus)によって再現されます。

ホイールは、テストスタンド上でこうした負荷を約1万kmにわたってほとんど高速モーションで受け続けることで、ヨーロッパの道路上における30万kmの距離と、その代表的な走行条件をシミュレートします。テストスタンド上で試験を行うことにより開発サイクルが大幅に短縮され、必要な設計上または製造工程上の変更を迅速に実施する事が可能になります。

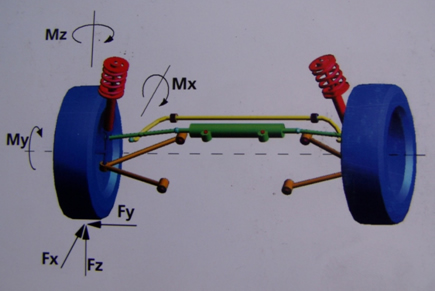

力とモーメント

前車軸の許容可能な静止軸負荷が1,000 kgの場合、これはそれぞれのホイールの静止負荷容量が500 kgであることを意味します。ホイールは、車両自体によってかかる静止負荷に加えて、主な影響要因である車両の運転に起因する動的な力とモーメントにも耐えなければなりません。こうした影響要因としては、直線道路またはカーブでの運転、悪路または縁石やしきいの上を運転している時に受ける特殊な応力などがあります。

疲労試験を通した品質保証

2軸ホイール試験は、主として新しいホイールの開発に使用されています。もう一つのタイプの耐久性試験として、疲労試験があります。ホイールに作用する力は、垂直方向の力と、カーブ付近を走行している時のタイヤの静止摩擦によって発生する水平方向の横力です。これら2種類の力から最大曲げモーメントを計算し、これを試験の基準として使用することができます。

車両の種類により、車またはバンの真の曲げモーメントは2.5 kNmから約10 kNmの範囲になります。アルミニウム鋳物製ホイールを対象としたTÜVガイドラインは、75%の曲げモーメントにおいて20万負荷サイクルを、また50%の曲げモーメントにおいて180万負荷サイクルを要求しており、この試験にひび割れを起こすことなく合格しなければなりません。必要な負荷サイクルの後に、ホイール表面にひび割れがないかをチェックします。疲労試験は、製品の品質も保証してくれます。

強化されたエネルギーバランスのための最適化

耐久性試験には、潜在的な安全マージンの決定も関わってきます。安全部品としてのホイールの試験は、意図された定格寿命である30万km(自動車の場合)における耐久性を検証するものであり、加えて、ホイールの製造に使用する材料の分量を最適化するための情報を提供するものでもあります。

原則は、「できる限り少ない材料を使用して、要求される強度を実現すること」です。少量の材料(つまり軽量設計)とは、バネの付いていない質量が少ないことを意味しています。車両はより高速で運転することが可能になり、同時に燃料は少なくて済みます。軽量設計は、運転中の温室効果ガス排出量の削減に直接的に貢献します。

もう一つの大きな貢献は、アルミニウムが節減できる点ですが、これはアルミニウムの製造が非常にエネルギー集約的なプロセスだからです。ただし、材料は簡単に熔解して二次材料として再利用することが可能です。Borbetグループが毎年、何百万個というホイール製造を行っていることを考えると、節減する材料の1グラムごとにエネルギーが節減されると、製品の環境適合性も高まることになります。

結論

HBMの計測技術は、機能性と安全性を備えたアルミホイールに美しく魅力的なデザインを実現する上で、決定的な役割を果たしています。試験と計測を通して決定される局所的なひずみが、材料の耐久性とホイールにかかる様々な応力作用に関する重要な情報を提供します。その結果として、材料の節減とエネルギー効率の向上が実現します。

The decision for HBM

"HBM, to me, is the leading expert in the field of measurement technology. HBM absolutely lives up to its excellent reputation on the market. We were provided with professional consulting, our questions were quickly and comprehensively answered and we efficiently found a solution that works well. The QuantumX MX410 is convenient to handle, easy to use and at the same time very powerful and compact. Of course we also use HBM strain gauges provided that our customers do not have any other requirements in their specifications."

Franz-Josef Völlmecke, Head of Borbet's Test Shop Hochsauerland

BORBET:アルミニウム合金製ホイール ― QuantumX MX410データ取得モジュールを使用して試験済み

開発時間の短縮は、世界中にあるすべての技術系企業の目標です。この目標をどのように実現したのかを、世界トップクラスのアルミホイールメーカーであるBORBET社が示しています。それは、「効率的な試験の高性能システムを使用すること」と、「常にオンボードで作業すること、つまりHBMの計測技術(例えば、高度に動的なQuantumX MX410計測用アンプ)を使用すること」でした。

アルミホイールは、スポーツタイプやダイナミックタイプ、クラシックタイプのいずれも優れた外見を持っています。車の視覚的なチューニングは感情的なものです。そこには、愛着、情熱、そしてプライドという、オーナーの個人的なスタイルが表現されています。

BORBETの製品レンジは約2,000種類の異なる軽合金バージョンから構成されており、絶えず新しいデザインが追加されていますが、まさにこの点にアルミホイールの最大のメリットが伺えます。デザインの独創性を制限するのは、ホイールサイズの仕様だけです。組込まれているブレーキのサイズ、OEMホイールのオフセット、OEMタイヤの回転円周が、その下限を決定します。

これらのパラメータにはタコメーターとセンサが適合されているため、ホイールサイズの仕様も定義済みとなります。こうした条件の中で、美しい夢が現実のものとなるのです。それは、アルミニウムの鋳造方法により、光学特性と機能をスチール製ホイールよりもずっと良好にマッチさせることが可能になるからです。

数学と厳格なテストにより美しさが安全なものに

言うまでもないことですが、繊細な見かけのアルミニウム製のホイールも、より頑丈そうな外観を持つスチール製のモデルと同程度の信頼性や堅牢性を備えている必要があり、また同じ荷重に耐えられなければなりません。

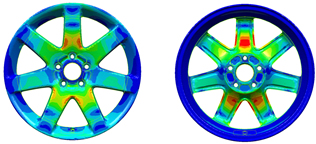

まずなによりもホイールは安全部品です。技術的なノウハウ、数学、物理学、広範な強度試験が、創造的なデザインを「安全で美しいもの」に変えます。開発者は、半導体シミュレーションにおいて認められた計算方法である有限要素法(FEM: Finite Element Method)を使用して、新しくデザインされたホイールのシミュレーションを行います。

計算は、フックの法則に基づいて行います。この計算は作用力と、作用力の結果として固体内の弾性域に発生する変形との関係を記述します。弾性体に力が作用すると、材料内に発生する機械的応力により、その弾性体は引き延ばされたり圧縮されたりします。

固体内の弾性域では、この関係が一次的なものになります。つまり、発生する機械的応力は、その材料に固有の弾性係数とひずみに直接的に依存します。弾性係数、つまりヤング率とは、特定の材料を弾力的にどの程度の難易度で変形できるかを示す定数です。例えば、アルミニウム合金のヤング率は70~75 kN/mm2程度であるのに対して、エラストマー(ゴム)では0.01から0.1 kN/mm2という範囲になっています。

フックの法則:

有限要素法により、連続領域が離散化されて、規定/限定された一連の下部領域(要素とも呼ばれる)になります。

それぞれの要素は、その要素の機械的な事実を数学的にとらえた方程式で表され、その要素は、自身に隣接するノードによってリンクされています。言い換えると、ある要素に一定の力が作用すると、その力は、隣接する要素にも形を変えて作用します。

機械的応力およびその相互作用は、構造体のどの点においても、全要素の方程式の相互作用によって記述することが可能です。結果的に得られる構造的な解析からは、まず理論的な負荷プロファイルに関する情報が得られます。最大負荷の計算に使用したポイントは、潜在的な弱点であることを示すため特別な色で表示されます。

構造解析

理論と実践の協力

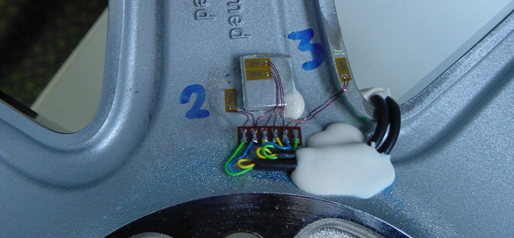

シミュレーションは、有利な条件を想定して行います。その後の実践テストにより、理論的に得られた所見をテスト結果によって実証できるかどうかを詳細に調査します。この目的のため、計算された最大負荷の領域内に ひずみゲージ (SG)を設置します。ひずみゲージが張力または圧縮力に反応し、その変化が電気抵抗の変化として表されます。

試験片上に取り付けたひずみゲージ

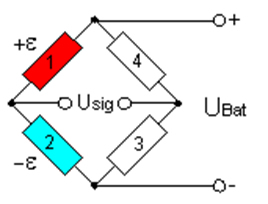

こうした変化は直接的に解析するには小さすぎるため、ひずみゲージをブリッジ開路内で使用します。

ブリッジ回路の回路図

ひずみεは、以下に示す方程式を使用して計算します:

ひずみゲージの取り付け後、アルミホイールを対象とした疲労試験または2軸ホイール試験が実施されます。2軸ホイール試験は、新しく開発されたホイールが持つ実際の構造特性を示します。つまり、事実上、テストトラックを実験室に移動したものが2軸ホイール試験です。

ホイールはテストスタンド上で回転しています。したがってホイールからの信号は、無線テレメトリを経由して QuantumX MX410 measuring amplifier QuantumX MX410計測アンプに送信されます。このコンパクトな4チャンネルアンプは、高度に動的な機械的プロセスを取得/解析することを目的として特別に開発されたものです。

MX410ユニバーサルモジュールの各チャンネルは、それぞれ6個の変換器技術をサポートし、チャンネル当たり最大で96 kHzまでのサンプリングレートを24ビットの分解能で提供します。

このモジュールは、高度に動的な力と加速度を取得するために必要となる極めて精密な結果を提供してくれます。処理済みの計測信号は、デジタル値とアナログ信号の両方で利用することができます。したがって、MX410は異なる解析システムに簡単に接続することが可能です。また、このモジュールは通信用としてEthernetとFireWireの両方を使用することができます。結果は、例えば catmanAP ソフトウェアなどを使用してPC上で記録・視覚化・解析を行うことが可能です。