3つの方法

力センサで力を計測すると最高の精度が得られます。しかし、場合によってはフォースシャントを利用して力を計測した方が良い結果がでることがあります。このような場合には、それに適した特殊センサがあります。この技術レポートはフォースシャントで力を計測する3つの方法を紹介します。

校正された力センサを使用するメリットは、校正で得られたと特性曲線(加えた力に対する出力信号の比率)が、現場設置後も容易に再現できることです。これは、力センサが力の軸方向に配置されていて、分岐(シャント)していないことが前提です。計測する力すべてがセンサを通過する必要があります。

力センサの特性(剛性や動的挙動など)によりセンサの設計が決まり、大容量の力センサの場合はサイズが非常に大きくなります。

力の計測は、対象となる構造体の変形に基づいて行ないます。 以下の三つの異なる方式があります:

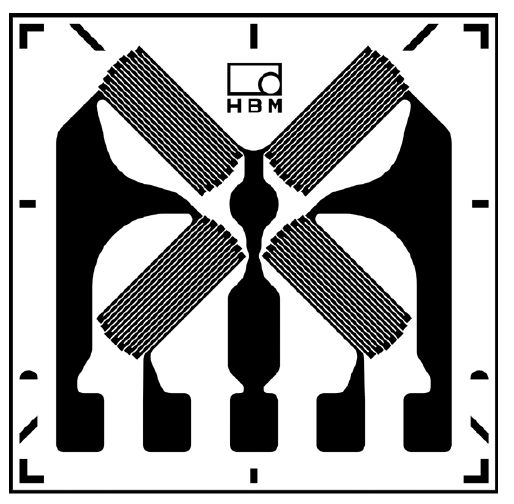

- ひずみゲージの設置

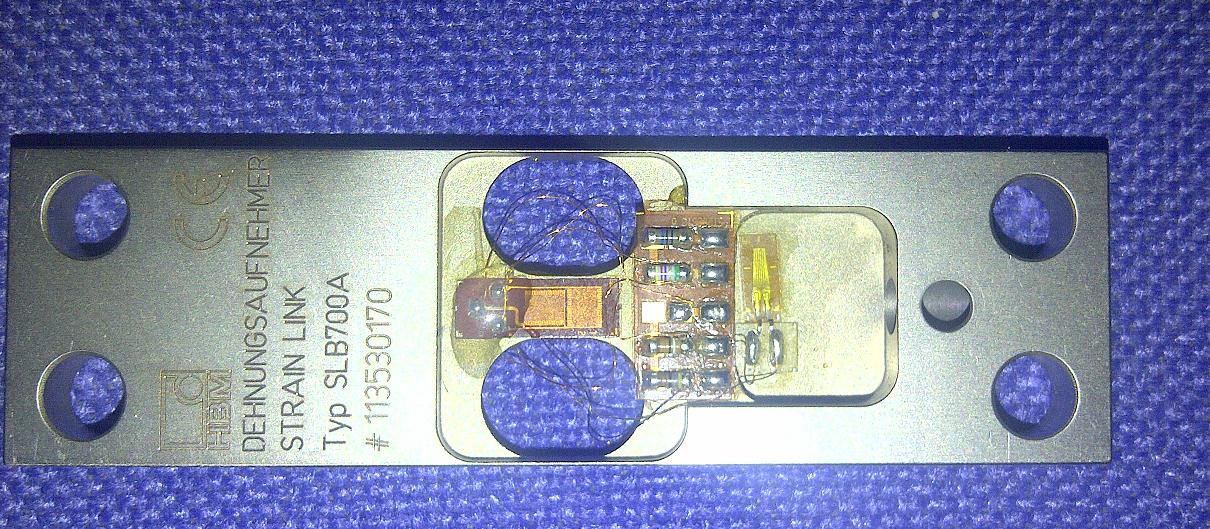

- ねじ込み式のひずみセンサの使用(電子回路が組み込まれている場合があります)

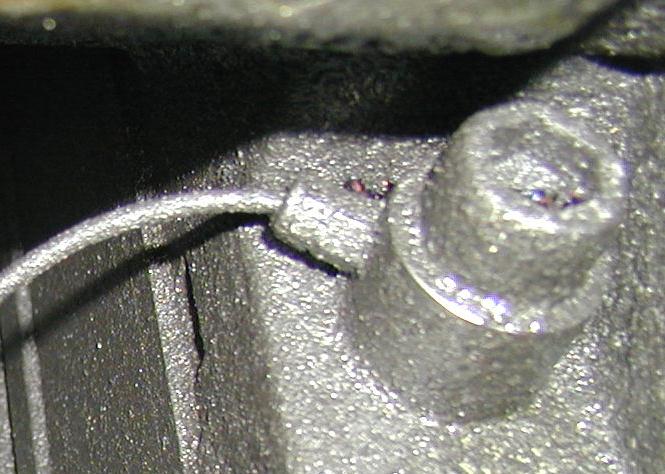

- ワッシャ型センサの使用(ひずみゲージ式や圧電式力計測技術を使用)

以下の表は各方式の長所と短所を示しています: