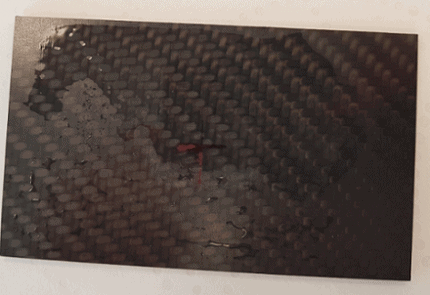

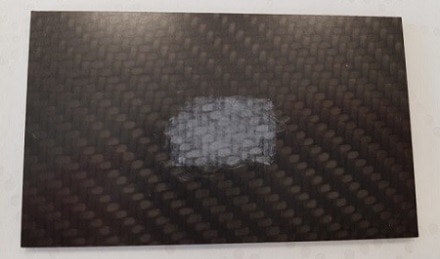

複合材または繊維強化複合材は、少なくとも 2つのマクロ的に異なる材料で構成されており、材料特性を改善する目的で組み合わされています。強化繊維は通常、樹脂(マトリックス材料)に埋め込まれ、硬化されます。

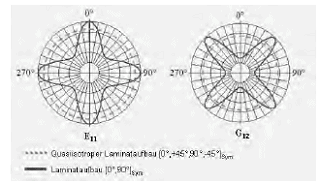

これを達成するために、繊維は繊維束か生地に加工されます。繊維から布地を製造する方法のほとんどは繊維産業から生まれているので、繊維の補強材を加工する際にも、この分野で使われる用語のほとんどが使われています。繊維の種類によって、複合材の強度と剛性が決まります。整列した繊維が組み込まれている材料は繊維がない同じ材料よりも繊維方向ではるかに強い場合があります。繊維の方向に垂直に力を加えると、剛性の増加はそれほど顕著ではありません。繊維が応力のコンセントレータとして機能するため、この方向の強度は低くなります。実際には、さまざまな方向に配置された繊維が組み込まれていることがよくあります。

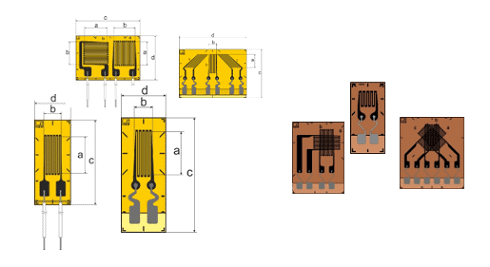

多種多様な設計が可能です*:

単方向ファイバ 双方向ファイバ 短繊維

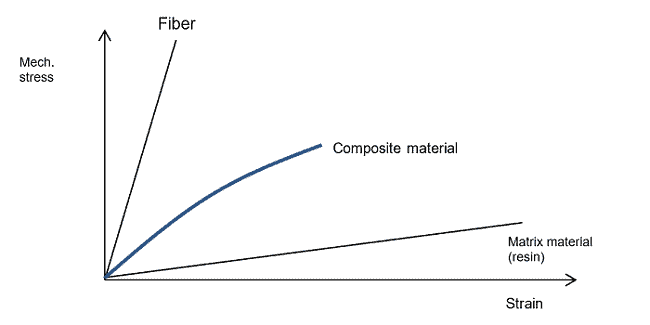

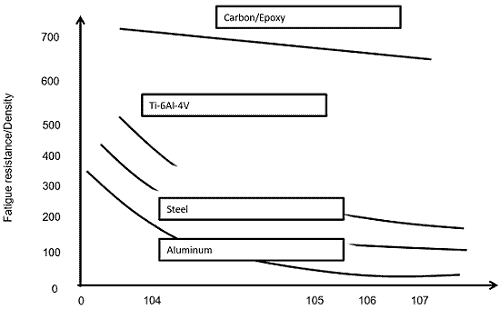

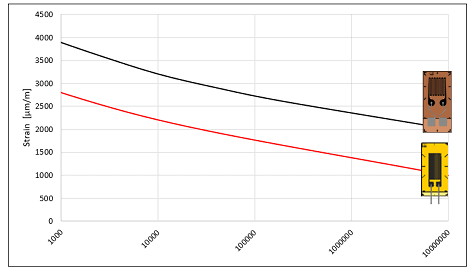

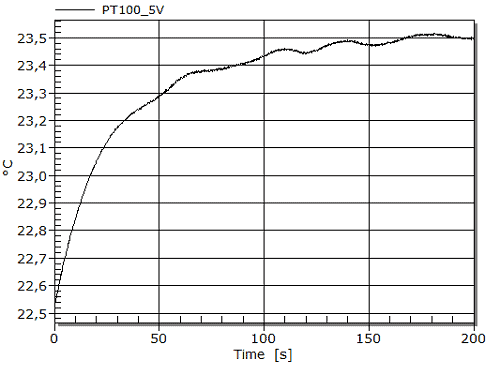

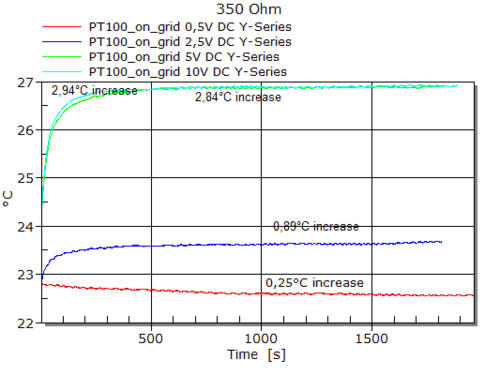

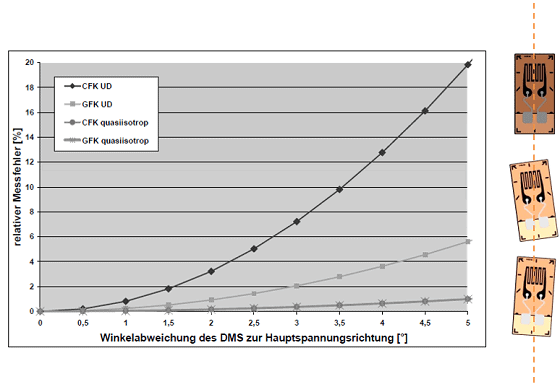

次のグラフは、ファイバが複合材の強度に与える影響を示しています: