(Thomas Kleckers: HBM力センサ製品マネージャ)

各アプリケーションに対応した最適な圧電式力センサの選択法

圧電式センサ(水晶圧電式センサ)の原理を使用することにより、ひずみゲージ式センサとは異なる特長を持つ力センサを設計できます。

圧電式力センサ は、圧力を受けると電荷を発生する圧電素子を使用します。一般的には、電極を装着した2つの圧電素子を組み合わせる構成になっており、電極が電荷を吸収します。圧電素子のハウジングも電極として機能します。力センサの品質(直線性、応答性)を左右する素子とハウジングの表面には高い品質が要求されます。

圧電式力センサとひずみゲージ式力センサのどちらを使用するかは、アプリケーションによって決まります。アプリケーションの要件が次のような場合は、圧電式センサが推奨されます。

- センサの設置スペースが限られている

- 初期負荷が高いが負荷変化が小さい場合

- 計測範囲が広い

- 非常に高い温度での計測

- 極端な過負荷安定性が必要

- 動的な負荷変動を計測

圧電式を選択した場合、次にどのタイプを選択するかを決めます。代表的なアプリケーションと選択の目安を以下に詳しく説明します。

圧電式センサが適しているアプリケーション :

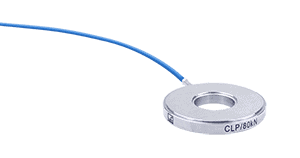

1.センサの設置スペースが狭い

圧電式力センサは、非常にコンパクトです。例えば、CLPシリーズ の高さは3〜5 mmです(高さは容量に依存)。このようなセンサは、既存の構造体に設置する場合に適しています。センサが非常に薄く外部コネクタをセンサ本体には設置できないので、ケーブルは組み込まれています。センサは、M3からM14ボルトが使用できます。このタイプのセンサは表面にかかる力が可能な限り均等に分散している必要があります。

2.初期負荷が高いが負荷変動が小さい

力が加わると、圧電式センサは電荷を発生しますが、センサは設置の際に、実際の力計測値を超える力を受けます。その際の電荷は短絡でき、チャージアンプの入力信号をゼロに設定できます。これにより、実際に計測する力に合わせて計測範囲を調整でき初期荷重が極端に高くても、高い分解能が保証されます。CMD600のような最先端のデジタル・チャージアンプは、計測範囲を連続調整できるので、計測範囲のシフトが必要なアプリケーションに適しています。

3. 計測範囲が広い

圧電式力センサは、複雑なステップをふむ加工プロセスにおいて強みを発揮します。加わる力が段階的に大きく変わるプレス工程を想像してみてください。第1に、大きな力が実際の加圧プロセスに加えられます。圧電式の計測チェーンは、まずこの加圧プロセスに応じて設定されます。第2段階では、継続して加えられる小さな力の変動量の計測が行われます。この例でも、チャージアンプのゼロ点を大きく変更できる圧電式センサの特長を生かすことができます。ここでチャージアンプ入力が再びゼロに設定され、新たな計測範囲でも高分解能が維持できます。

4. 環境温度が非常に高い

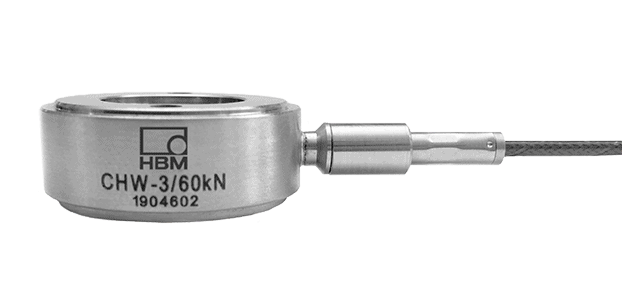

アプリケーションによっては、非常に高い環境温度で計測する必要があります。このようなケースでは、ひずみゲージ式の力センサは物理的な限界に達します。しかし、ワッシャ型圧電式力センサ CHWシリーズは、こうした用途を想定して設計されており、300℃までの計測に使用できます。

5. 極端な過負荷安定性が必要

いくつかの例外を除いて、すべての圧電式センサは、同じ感度を持っています。これは、ある一定の力に対しては、容量20 kNの力センサの出力信号が容量700 kNのセンサの出力信号と等しいことを意味します。そのため分解能と精度の観点からは、どちらのセンサを使用しても問題はありません。計測チェーンは最大の計測範囲で設定できますが、小さな力の測定も可能です。

6. 特性がダイナミックに変化

圧電式センサは、原理上非常に小さい変位を利用して計測できるので、高剛性をもつセンサの設計が可能です。結果的に応答性が高くなりなりダイナミック計測には最高の選択肢となります。ただし、計測チェーン全体がダイナミック特性に影響を与えるので、センサ周辺部の剛性および使用する電子機器も同様に考慮する必要があります。一般的に圧電式計測チェーンは極めてダイナミックに変動する小さな力の計測に適し、一方、ひずみゲージ式の力センサは、大きな力のダイナミックに計測に適しています。

どのタイプの圧電式センサが最適か?

上記のような要望がある場合は、圧電式力センサの利用が必要です。では、どのタイプの圧電式センサが最適でしょうか? 以下に、一般的な使用事例に基づいた選択方法を説明します。

「ワッシャ型の圧電式力センサが広く使用されていますが、自社でもこのようなセンサを使用できますか ? 」

ほとんどのケースでは、大きな機械的変更を加えることなく、計測対象または機械への設置が可能なため、圧電式フォースワッシャが好まれます。しかし、これらのセンサは、破損を防止し十分な曲げモーメントの安定性を保証するために、常にプレストレス(ねじやプレストレス用キットを使用して付加する初期荷重)をかけて設置する必要があります。センサの設置状態が計測点の感度に決定的な影響を与えるので校正が必要になります。設置後に必ず計測点の感度を確認して高品質な計測結果を保証する必要があります。

「簡単に統合できるセンサが必要:コネクタ接続が必要。点荷重が発生する場合がある。非常に大きい力を考慮する必要がある。」

おすすめの製品: ワッシャ型圧電式力センサ CFWシリーズ

CFWのシリーズの高さは比較的高いので、力のかかる表面とセンサ素子の間には比較的多くの物質があります。シリーズ最大のフォースワッシャCFW / 700 KN は、内径36 mm で、過酷な設置環境でも悪影響をあまり受けません。CFWシリーズはコネクタ接続なので、非常に柔軟性に優れています。耐久型チャージケーブル KAB145は、Oリングでセンサハウジングとの接続部を密閉できるので過酷な環境での使用に理想的です。

「非常に高温になる環境で力を計測する必要があります」

おすすめの製品: ワッシャ型圧電式力センサ CFWシリーズ

CHWシリーズのフォースワッシャは非常に高温になる場所での計測用に設計されています。CHW-2モデルは最高200℃の温度で使用でき、CHW-3は300℃まで可能です。これらのフォースワッシャも校正をする必要があります。低温での度感が良好なので、室温で校正できます。

「設置スペースに制約があります。特にセンサの高さが決定的な要因です」

おすすめの製品: ワッシャ型圧電式力センサ CLPシリーズ

CLPシリーズは、センサの高さがフォースワッシャのサイズに応じて 3~5 mm しかないため、省スペースアプリケーションに最適です。センサが非常に薄く外部コネクタをセンサ本体には設置できないので、ケーブルは組み込まれています。センサは、M3からM14ボルトが使用できます。このタイプのセンサは表面にかかる力が可能な限り均等に分散している必要があります。

“ワッシャ型の力センサを設置できない、ひずみゲージ式のセンサでは場所をとりすぎる”

最適なセンサ: 圧電式ひずみセンサ CSTシリーズ

CSTシリーズのひずみセンサは非常に小さく、ネジ止めができます。このセンサの原理は、構造物に力が加えられると、その力に比例する変形(ひずみ)を生じ、センサはそのひずみを計測します。CSTシリーズは溶接ガンまたはプレス工具上に設置でき、ひずみを高い信頼性で計測します。このセンサも、校正する必要があります。ひずみセンサCSTシリーズは、非常に感度が高く、硬質な構造体にも使用でき、計測精度は特にセンサが設置されている箇所の材料に依存します。

詳細はぜひ担当者まで

ご利用のアプリケーションに対して、圧電式センサが正しい選択かどうかお迷いなら、ぜひHBMのエンジニアにご相談ください。