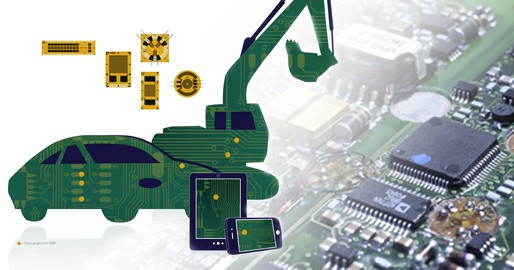

車は石畳の舗装道路を走り、トラックはでこぼこの工事現場を動き回ります。夏には高温に、冬には氷点下の寒さにさらされます。こうした条件のすべてが、プリント基板を始めとする製品中の各部品に高い要求をつきつけてくるのです。プリント基板は電子モジュールに不可欠な要素です。振動と熱変形によって基板とその上の部品との間に小さなひび割れが生じ、故障の原因となることがあります。そのため、設計者は試作品開発の段階で、機械的負荷の影響を正確に計測します。そうすることで、プリント基板は負荷限界にいたるまで正常に機能し、製造工程でも破損しないことが保証されるのです。

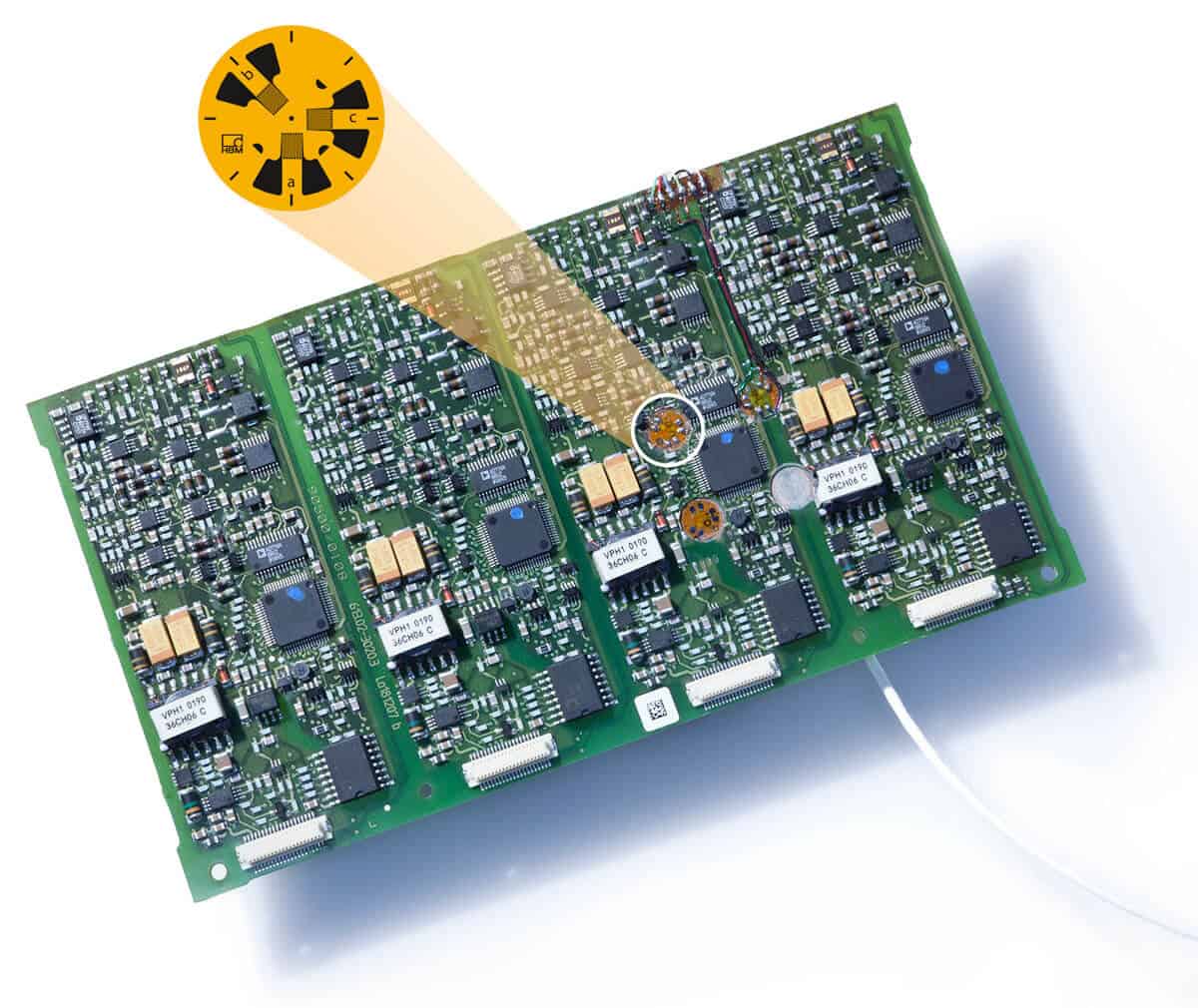

機械的負荷の計測が有効なのは、何も車やトラックだけではありません。列車やノートパソコンも常に振動にさらされています。「基本的には、プリント基板とその上の部品との結合部すべてに破損やひび割れのリスクがあります」と、HBM製品マネージャーのChristof Salcherは説明します。例えば、自動車の電子機器が小さなひび割れが原因で機能しなくなると、多くのコストが発生する可能性があります。メーカーは供給業者に対してプリント基板の機械的安定性の証明を要求するようになってきています。「ひずみ量は、プリント基板の応力負荷を確実に予測できる唯一のパラメータであり、ひずみゲージをプリント基板の上に直接貼り付けて計測することができます」と、Salcherは続けます。