製品が市場で成功する重要な要因の一つは、新製品が市場の要求に対応できる開発スピードです。メーカーは、効率的でフレキシブルなテスト方式とより短い開発期間でこれに応じなければなりません。 このため、テストの準備と実施に関して、組織と時間、それぞれの効率向上を考える必要があります。これにより桁違いの効率化が達成できます。 エネルギー効率は自動車と航空産業では、重要な課題です。 開発の焦点は、ますますエンジン本体、転がり抵抗、およびエネルギー変換効率に移行しています。

PMXを活用したテストベンチによるトルク計測

トルク、回転速度、回転角、およびこれらの変数から得られる物理量に関する性能向上が、産業用の次世代型テストベンチの設計において、かつてないほど重要になっています。 精度と速度に対する高度な計測上の要求に加え、オートメーションおよび効率的な操作性が重要視されるようになってきました。いかにしてこれら全てを達成するかについて説明します。

最も重要な成功要因を考えると:

- どんな要求がテストベンチに求められるか?

- トルクセンサはどのように設計されるべきか?

- さらにトルク計測の性能を高めるために何ができるか?

- データ取得と自動化システムには、どのような性能と機能があるのか?

- 自動化に関して、どのタイプのシステム概念を使用すべきか?

- 提供するサービスの特徴は何か?

1. どんな要求がテストベンチに求められるか?

最初に、テストのセットアップが迅速にできる必要があります。 これは、相互通信するインテリジェントセンサと計測アンプシステムにより達成可能で、このセンサとアンプは、例えばTEDSセンサデータ検出機能を使用することによって、IOの接続構成データをセンサから取得します。 この機能を有効に利用するためには、高品質で高精度な計測機能が本質的な前提条件となります。 HBMのT12シリーズとT40シリーズのトルクフランジはこれらの前提条件の両方 - 高い動的特性と回転速度を組み合せた高精度計測を提供できます。

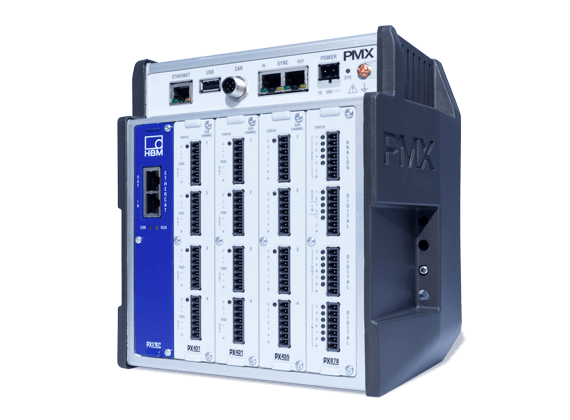

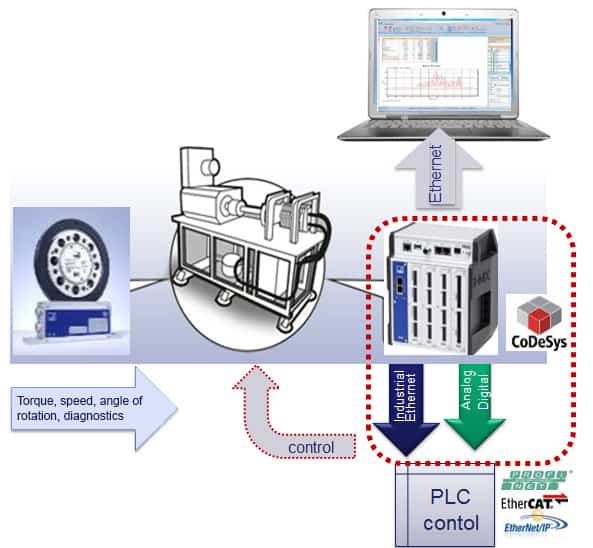

さらに、計測アンプと制御システムは、テストベンチで運用ができるように、リアルタイムで計測データを処理できなければなりません。 また、高分解能の計測データを分析のために提供し、それを記録することも不可欠です。 本当の効率向上を獲得するために、これら全ての機能を、一つのシステムに統合する必要があります。 工業アンプPMXはこれらの要求に基づきHBMによって開発されました。PMXは実験室でのテストや検証に使用できるだけでなく、生産現場の計測と自動化システムとして使用できます。 計測入力と出力チャネルを柔軟に組み合わせることによって実現可能になります。自動化のレベルによっては、アナログ、または、イーサネットベースのフィールドバスインタフェースをリアルタイムで使用できます。

またPMXは、最高のデータ信号速度と分解能を、柔軟なハードウェアと組み合わせることにより、最大30倍に及ぶ効率向上が可能になります。

2. トルクセンサはどのように設計されるべきか?

HBMのT12シリーズとT40シリーズの高性能トルクセンサは、機能テストの高度な要求に対応するために、計測値のデジタル化を高いサンプリングレートで実行します。 出力信号はトルクだけではなく回転数と回転角を送出することができます。これらはPMXにおいて、パワーやエネルギー変換効率などの物理量を計算するために使用される重要な数値です。

計測信号は、ノイズのないデータ転送を確実に行うために周波数信号に変換されます。 これは厳しい計測環境で使用するテストベンチでは不可欠な技術です。テスト対象よりも大型のエンジンや周波数インバータからの電磁波が計測品質に悪影響を与えない方式が採用されています。 トルクセンサの最も重要な特性は:

- 精度等級

- 感度公差

- 温度影響

- 非直線性(ヒステリシスを含む)

HBMのトルクセンサは、特別に計測データの品質と整合性に、重点を置いて開発されました。

しかし、応用分野と荷重制限には注意が必要です。

- 限界回転数

- 許容振動数幅

- 限界横力と縦力

- 最高温度

3. さらにトルク計測の性能を高めるために何ができるか?

トルクセンサからの計測信号収集には、周波数測定用PMXプラグインモジュールのPX460を使用します。 0.01%の高精度で、T12シリーズかT40シリーズのトルクセンサを最大4台まで接続できます。 また、複数の機種を同時に接続できます。 さらに計測データを最適化するために、PMXは、特別にトルクセンサ向けに設計された、あらゆる種類の内部演算チャンネルを装備しています。 この演算チャンネルは、測定チャネルと同様にリアルタイムで、50msの計算速度で稼働しています。

- 例えばトルクセンサセンサの特性曲線を21ポイントで直線近似する演算などが使用できます。その結果、PMXによってセンサの生信号からの直線近似演算が改良されるため、データシートで指定された精度を超える性能が得られます。この計測信号の改良はテストベンチの計測品質の改善につながります。

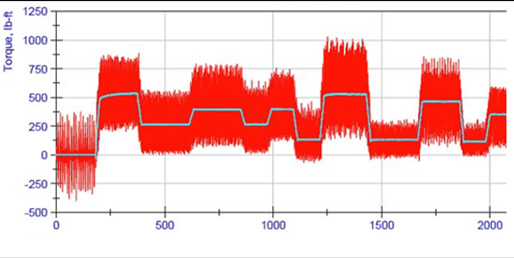

- もう一つの重要な機能は、フィルタリングなどの生の計測値の平滑処理です。 これにより、テストベンチの調整とオートメーションのために信号を最適化させることが可能になります。 その結果、アナログ出力とPMXのリアルタイムのイーサネットフィールドバスの組み合わせにより、効率的なテストベンチオートメーションが可能になります。

- 内燃機関テスト用の特別フィルタ: 個々のシリンダにおける圧縮と拡大のサイクルに連動した、各シリンダの燃焼による変動のため、エンジンで発生するトルクは非常に動的な特性を持っています。 多くの計測システムでは、単なるノイズ(または、急激な変化)として現れます。 CASMAフィルタ(角度に同期して働くフィルタ)を使用することによって、これを排除できます。 以下に示すダイヤグラムはこのタイプのCASMAフィルタ使用した結果を示しています。 CASMAフィルタの効果により、エンジン速度に相関した、非常に安定化したトルク計測を示しています。このエンジン速度は時間軸に対して変動しています。 このフィルタはノイズの幅が大きければ大きいほど、効果が高くなります。

- 追加機能として、テストリミットの決定と記録のために、計測値のピーク値や平均値を決定できます。 制御対象の数値は、リミット値や許容範囲とともにリアルタイムでモニタできるので、テストベンチの制御に使用できます。

- トルクと速度の計測生データが利用可能なら、演算チャンネルを使用して計算を行い、トルクの負荷状態をリアルタイムで出力できます。 タイミング要素を使用して、計測信号の追加ランタイム偏差を補正できます。 この偏差は、センサ側が高性能負荷を持つ場合に起こり、計測結果にマイナスの効果をもたらす場合があります。

- テスト信号: PMXには信号とシステム状態をシミュレーションにより、機能をテストする便利なオプションがあります。このシミュレーションはテストベンチを完全な運転モードではなく、スタートアップ状態で実施できます。 これはセンサ側で「シャント信号」を稼働することによって行うことができます 次に、トルクセンサは公称(定格)値の50%を出力して、各機能をドライラン(模擬試験)モードでテストできます また、PMXは内部信号ジェネレータを持っており、静的と動的の両方のモードで試験手順をシミュレーションできます。

4. データ収集と自動化システムには、どのような性能と機能があるのか?

収集する計測信号の範囲は非常に広範で、低周波数で単調な信号(例:ゆっくり変化する温度値)の収集から、高周波数で複雑な計測データを同時に計測 (例:トルク信号計測時に回転信号の角度と回転速度を同時に収集) する場合までいろいろあります。

ここでの決め手は丈夫で高精度なセンサだけではなく、強健で正確な計測収集の能力です。 この2つの機能は同じ精度等級にあるべきであり、少なくとも0.1%は必要ですが、0.01%の精度を確保できれば理想的です。 信号のサンプル速度は計測精度と同様に重要で、高速で起きる小さな変動を高解像度でとらえるのに十分な速さが必要です。 ピーク値の収集を行う場合は、すべての計測チャンネルと演算チャンネルを同時に少なくとも20kHzの速度(50マイクロセカンドの計測/演算速度に相当)で動かす必要があります。 トルク計測の分野では、PMXはPX460プラグインボードを提供しており、トルクセンサ信号の帯域幅を最大限に利用するために38.4kHzで使用します。

また、プロセスデータに加えて、充実した故障診断機能が標準装備されています。リアルタイムのハードウェア設計のため、PMXはリアルタイムイーサネットを使用して、10 kHz以下のバスサイクルタイムをサポートしており、メッセージ転送の待ち時間も最小化されています。

自動かアプリケーションによって、以下のリアルタイムのデジタル接続インタフェースが選択できます:

- EtherCAT

- PROFINET (IRT プロトコル)

- Ethernet/IP

また、計測信号と制御信号を発生させることに加えて、フィールドバスは、PMXと平行して操作できます。 この場合、PMXはテストベンチのコントロールマスタに対して「スレーブ」として働きます。 このようにしてシステムは、高度に動的な運動と負荷サイクルのシミュレーションを実行するのに必要な機能を提供します。

ハード側リアルタイム調整は、PCベースのシステムでは実行できません。 調整リソースがすべての部品の上に分散されているので、コントロールタスクは、実行できる前に「待ち時間」が生じる場合があります。 したがって、サイクルタイムは50ms以上になるので、高速で高信頼性のテストベンチ用には不適切です。

この場合には、組込みシステムが能力を発揮します。組み込み式は、CPU経由で全てのリソースを調整に使用できるからです。同様のことが、計測システムに統合されたソフトPLCソリューションに当てはまります。PMXはこの目的のために、全体のテストシーケンスを制御できる、CODESYSのソフトPLCを装備できます。

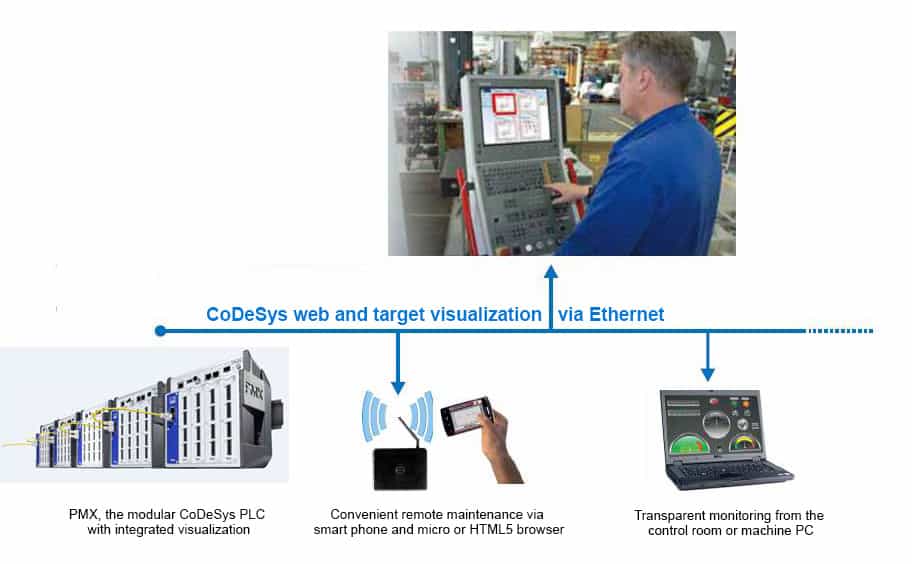

可視化システムは、新しいウェブベースの技術で、ますます需要が高まっています。 標準のウェブブラウザがあれば、すべての近代的な端末装置で利用可能になるので、大きな利点があります。 PC、タブレット、スマートフォーンなども使用できます。 これらのデバイスの高い移動性、つまりどこからでもアクセス可能なので、システムの使用者のみならず、保守担当者にとっても便利な機能になっています。 別の大きな利点は、付加ソフトウェアを端末装置にインストールする必要がないことです。 ブラウザは常に使用可能です。

テストベンチ用のデータ保存に関しても、方式の違いに注目してください。 テストの最終結果だけを収集して記録する場合は、組込みシステムで行えます。 一方PCシステムは、大量のデータをハードディスクなどの大容量記憶装置オプションに格納する場合、明らかに有利です。

この場合、DAQソフトウェアは、計測と制御機能を並行して行いながら、同時にPCにデータを記録できます。 帯域は、事前に準備された標準ソフトウェアから特別なソリューション(ソフトウェアドライバとAPI:アプリケーション・プログラミング・インタフェース)を使用する物まであります。

試験結果のドキュメント作成には、いくつかの方式があります。 PCシステムは、容易に結果を記録して、必要なら、pdfプリンタに送ることができます。 しかしながら、今日の傾向は試験結果と計測データを大容量データベースにアーカイブして、そこからドキュメントを生成する方式が普及しています。 この方式では、質問形式で必要なレポートを作成できます。例えば、部品の状態、稼働率、品質などのレポートを作ることができます。

6. 提供するサービスの特徴は何か?

サービスは「現場でのサービス」か「遠隔サービス」のどちらかに分類されます。 計測システムと制御システムは、スタートアップやメンテナンスの期間は「現場」の要員をアクティブにサポートします。 これは、計測値とデバイスの状態について調査したり、装置のLED表示から直接情報を得たり、または、ウェブブラウザでメニュを操作して情報を得ることが必要となります。 また、ログファイルにより、装置の運転中に生じたすべてのエラーやその他の詳細を記録したり、情報を引き出したりする事が簡単になります。 時々起こる誤りや現象を、後から捜す場合に役立ちます。 別の可能性は、信号をモニタする方式です。 これは計測信号や演算チャンネルに接続した電圧信号をモニタします。 これにより、サービス担当者が現場で簡易測定を行うことができます。 また、ログファイルは、記憶媒体はパワーフェールセイフ形式で記録されており、ダウンロードしたり、ドキュメンテーション作成のためブラウザ経由でアーカイブしたりできます。

まとめ

HBMのT12シリーズやT40シリーズなどの強力な新型トルクセンサを、PMXアンププラットホームなどのオープンコミュニケーション・インタフェースを持つ組込みシステムに結合して、高品質な計測と調整作業を行うことができます。

一般的な傾向は、従来型の計測技術システムとオートメーションソリューションの垣根がなくなってきていることです。 計測シーケンス自体を制御するだけでなく、このタイプの次世代型システムは、マシンを制御して将来性のあるテストベンチを形成します。