新しい課題: 素材監視システム

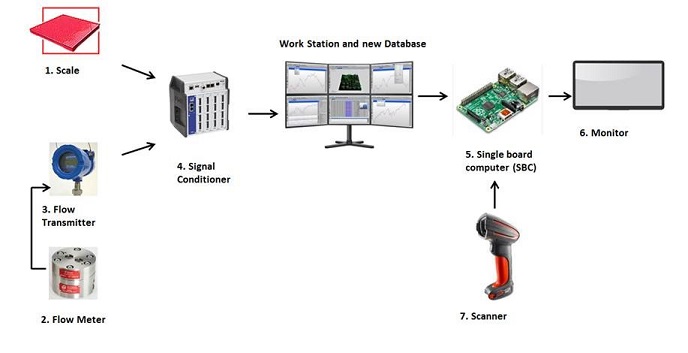

ショーン・ミノーグ氏(シーレイの商品開発と工学グループの構造エンジニア、2012年入社)は、ブランズウィックのボート建造施設における製造工程の最適化を担当しました。その主目的は、ボートの軽量化とコスト削減、そして、ボートをより厳しい許容値で製造できるようにすることです。グラスファイバと樹脂の消費量をモニタする既存の方法は、あまり理想的な形式ではありませんでした。例えば、グラスファイバ消費量の検出には、グラスファイバフィラメントを供給するスプールの回転数を使用していました。樹脂消費量は空気式ポンプにリンクされたストロークカウンタの出力に基づいて計算されていました。これらの装置は正しく動作していても、効率が悪く、あまり正確でない傾向がありました。

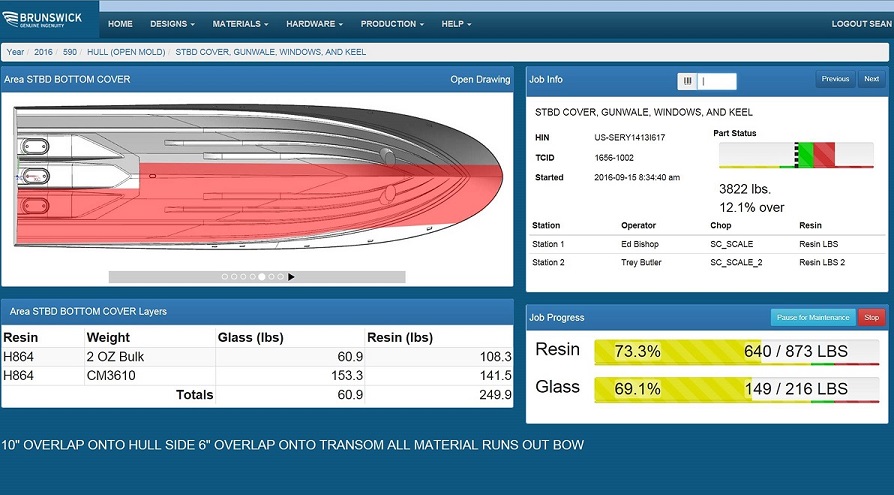

新しいシステムに対する提案は、「樹脂、切断後のファイバ、他のバルク材量の部品使用量を正確に管理することです」とミノーグ氏は説明しています。この提案では、塗布作業中に要求塗布量に対する現在の塗布量がリアルタイムで表示されます。「システムは、重量データ、SKU、作業時間、キュアサイクル、タクト時間(ユニットの生産開始と次の生産開始までの平均時間)、重量データの履歴などを監視できるように拡張可能ですが、最も重要な機能は、リアルタイムでその瞬間に必要な目標データをオペレータに提供することです」