電気ドライブトレインと信号

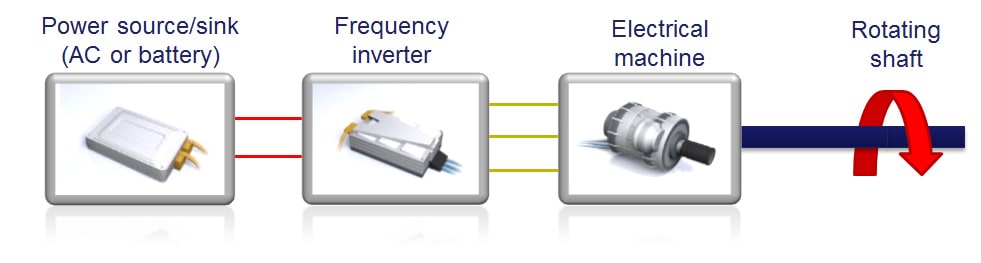

電気駆動装置は、様々な用途に使用されています。それは、電気自動車、船舶用モータ、高速列車、飛行機の電動車輪駆動装置やアクチュエータ、フォークリフト、電動機器、風力発電など、基本的に、インバータドライブまたは可変速ドライブを含むすべての電動の機械に使用されています。鍵となるのは、最大効率を可能にする設計を行い、ドライブトレイン全体のすべての操作ポイントで、安全にも配慮しながら、高速の高精度テストにより性能を検証することです。このためには、図1に示すように、インバータ、モータ、電動機器の最適化、インバータとモータ間のマッチング、およびドライブ方式の最適化が必要です。

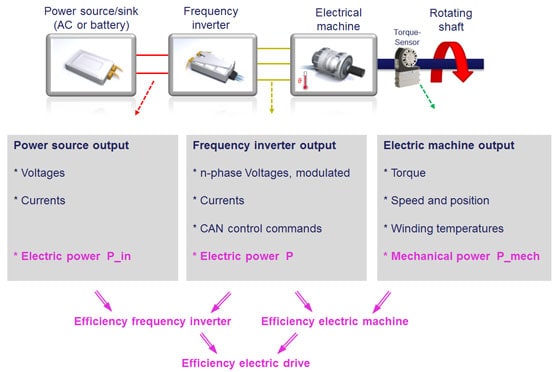

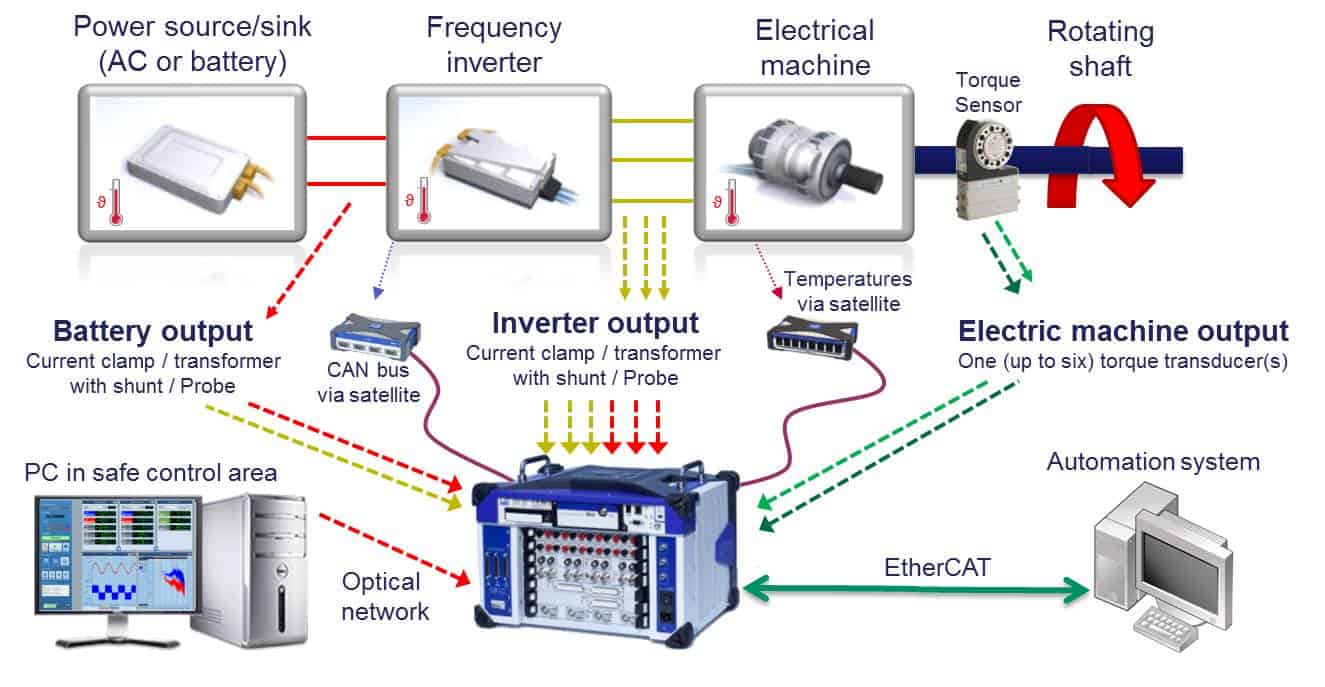

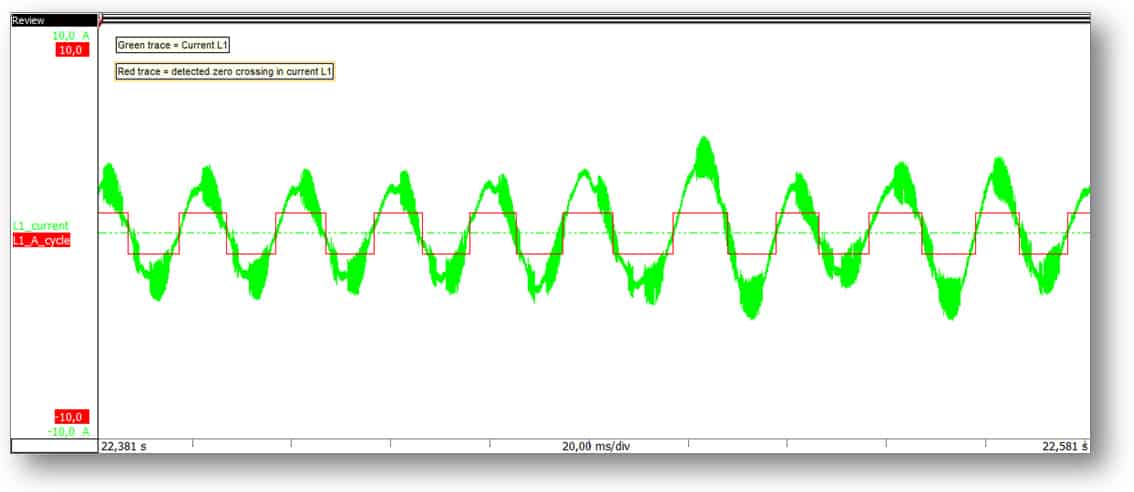

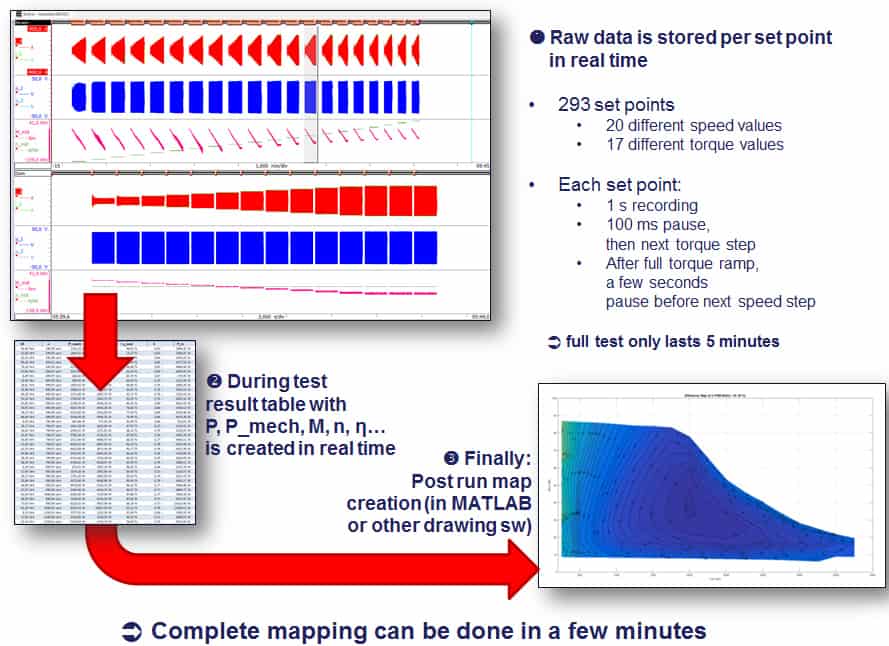

インバータとモータのマッチングが適切な場合、効率がより高くなります。このマッチングを改善するためには、モータ特性を引き出せるようにインバータを使用する必要があり、場合によっては、モータをより効率的に駆動するためにアルゴリズムの改良を行います。このためにはドライブトレインの全操作ポイントで生データを分析することが絶対必要になります。

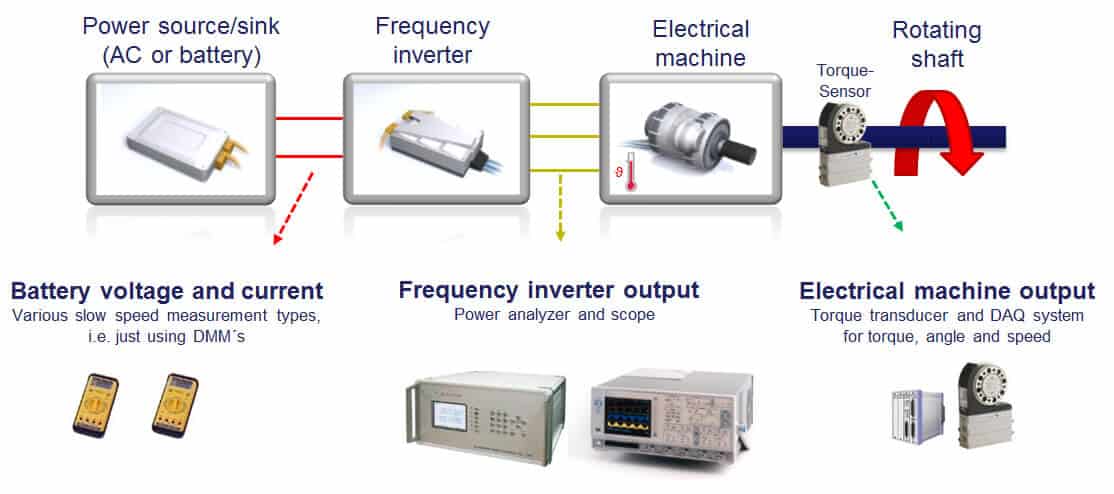

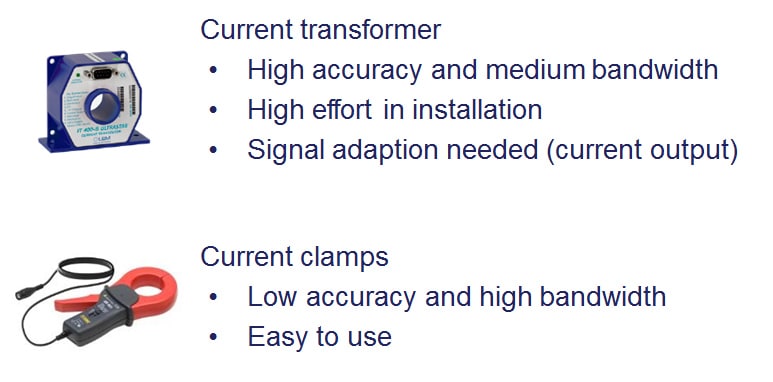

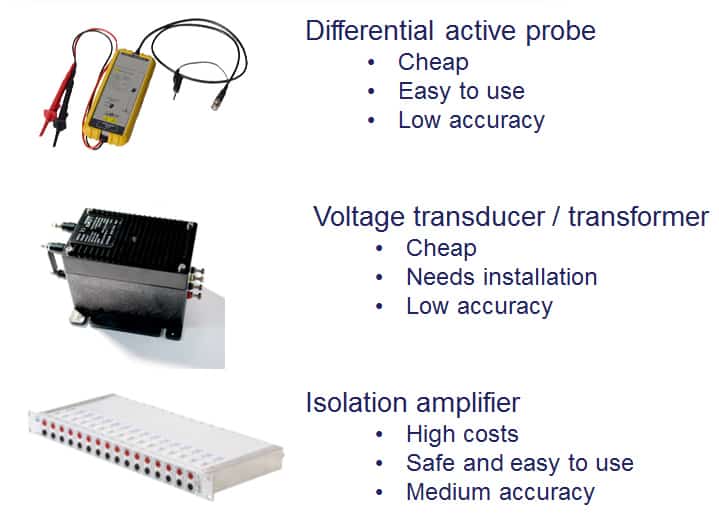

効率向上のために電気ドライブトレインを分析するには、多数の信号を記録する必要があります。図2 で示されるように、記録すべき信号には最大 1000 V のバッテリ電圧と数百アンペアのバッテリ電流が含まれています。インバータは最大±1000 V パルス幅変調電圧を生成し、通常3相(時にはそれ以上)で最大電流は数百アンペアになります。トルクセンサは高度な分析のために、モータのトルクとスピード、及び位置を記録することが必要です。これらの電圧および電流をそれぞれ計測することにより、バッテリからの電力、インバータからの電力、およびモータからの機械的電力の計算が可能になります。それぞれの比を計算する事により、周波数インバータ、モータ、全電気駆動系の効率が計算できます。