本文では、HBMのMarks氏がインバータとモータをテストするための基本や着目すべき重要項目について説明します。

「モータは、構造がシンプルで信頼性が高く、接続するだけでも使用できるので、特別な制御なしでも100年もの間、産業界に受け入れられてきました。今日では高度な制御ができるので、携帯電話から潜水艦まで、あらゆるところに使用されています。非常に多くのアプリケーションが出現しているので、新たな仕事が次々と生まれています」

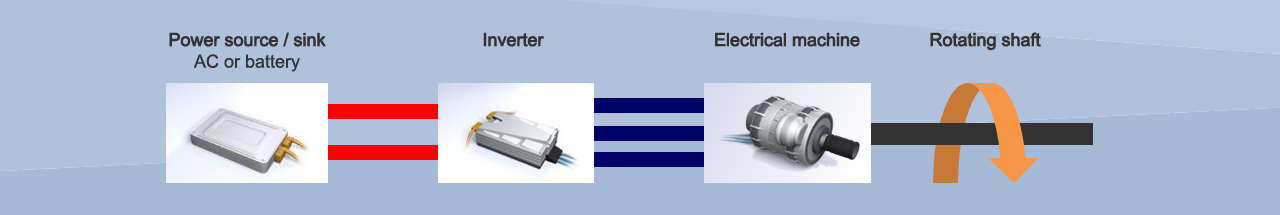

電動機システムの設計おいては、アプリケーションが何であれ次の3要素が存在します。

多くの場合これらは、DCバスとして機能するバッテリ、DC電源をAC電源に変えるインバータ、および、AC電力を使用して電気エネルギーを機械的力に変換するモータとして使用されます。このプロセスは電気機械エネルギー変換と呼ばれることがあります。

システムの設計では、通常、ドライブサイクル全体の効率を最大化することを試みます。そのためには、可能な限り多くの重要な計測ポイントで、アンペアあたりのトルクを最大化するようにします。これは、巧妙な機械設計で行う場合と、適切な制御技術を使用して行う場合があります。この目的を最大限に達成するためには、インバータ、制御、モータのすべてを巧みに組み合わせて運用する必要がありますが、多くの場合、各要素部分は別々に開発されているため、モータは非常に高効率だが、インバータ効率が低いといった問題が起きます。これを避けるために、システムの担当エンジニアはシステム全体の力率(Power Factor)を最大化するようになりました。モータシステム全体の効率が増加するなら、モータ効率の小さな低下を許容する事も可能になります。

本文では、HBMのMarks氏がインバータとモータをテストするための基本や着目すべき重要項目について説明します。

「モータは、構造がシンプルで信頼性が高く、接続するだけでも使用できるので、特別な制御なしでも100年もの間、産業界に受け入れられてきました。今日では高度な制御ができるので、携帯電話から潜水艦まで、あらゆるところに使用されています。非常に多くのアプリケーションが出現しているので、新たな仕事が次々と生まれています」

このアプリケーションの電源は、ほとんどの場合バッテリですが、DCバスを作成するためにAC電源と整流器システムを使用することがあります。このDCバスはDC-DCコンバータを使用して、インバータに供給される電圧を上下できます。DCバスの電圧レベルを調整するため、DC-DC コンバータがバッテリシステムに組み込まれている場合があります。このバッテリは通常リチウムイオン方式で、自動車部品アプリケーション用の 200 V~400 V の範囲ですが、 600 V~800 V の可能性もあります。使用条件が難しくなるので大半のケースでは、DC電位はこのレベルを上回ることはありません。

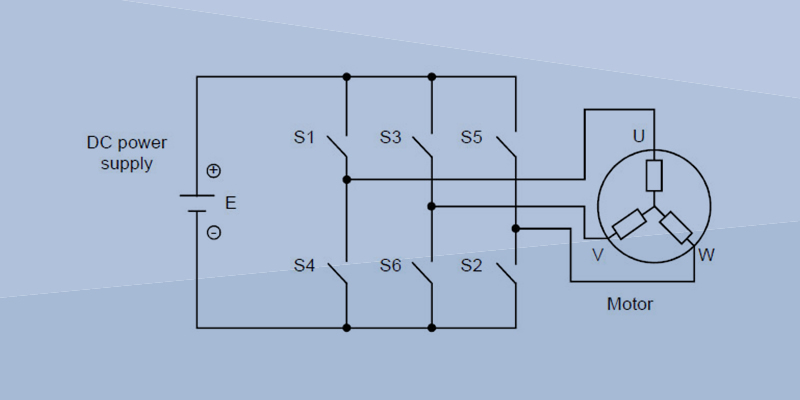

すべての電力変換と制御はインバータで行われるため、インバータはシステムの非常に重要な部分です。インバータは通常 6つのスイッチ( 3相交流用 )を使用して、特定のパターンのAC電源を作成するために、オープンとクローズを繰り返します。このパターンは、9~25 kHz のスイッチング周波数を使用して作成されます。周波数9 kHz 以下では、スイッチングの音がはっきりと聞こえるようになりますが、高出力アプリケーションの場合は、低いスイッチング周波数で損失を削減する必要があります。スイッチング周波数の上限は、スイッチの物理的限界とスイッチング損失の増大により決定されます。一般的には、これらのスイッチは IGBTやMOSFETで、流れる電流の大きさにより適切なスイッチタイプを選択します。MOSFET は通常、低出力用で、IGBTは、高出力用です。周波数が高いほど受動部品を小さくでき制御性も向上します。このため、ワイドバンドギャップ半導体デバイス技術に多くの資金が投入されています。これらは、最も一般的にはシリコンカーバイドまたは窒化ガリウム( GAN )製のデバイスです。これらのデバイスは一般的に低損失、高電流、高いスイッチング周波数で使用できます。今のところ、これらのデバイスは非常に高価で、十分に堅牢ではありませんが、今後の発展が期待されています。

モータ制御は、具体的にどのように行うのかについて、あまり公表されていません。それはソフトウェアであるため、内容を秘密にしやすい性格を持っています。コントローラは、トルクと速度の数値に対応して、スイッチング周波数、パルス幅変調(PWM)方式や効率を最適化する方法を決定します。この状況は、1サイクル以内で急速に変動します。モータの種類にかかわらず、ほとんどの制御タイプは、磁界方向制御( FOC )です。普及が進んでいる制御方式は、デッドビート電流制御ですが、すべての電流制御は閉ループ制御になります。

この制御ではdq0変換が使用されます。これは必要に応じて、3相PWMを視覚化して制御するための数学的変換です。3相を2相のように見せるための位置参照を使用する単純なサイン・コサインの操作で行えます(簡単ではありません)。

誘導モータを理解し制御するための数学の歴史を見ると、その研究は誘導モータの発明から約50年の歳月を要しました。誘導モータを理解できるようになる50年も前からモータは使用されていたことは驚くべきことです!

まずコンピュータモデルで検証します。モデルの製作は安価で、最適化されたモータを迅速にシミュレーションできます。実物のモータとコントローラの製作は、迅速にはできません。モータとコントローラの最適化はコンピュータモデルとFEAで行われています。実物を作る前に必ずこれを行います。コンピュータモデルはモータとインバータの特性の予測が非常に良くでき、信じられないほど便利なツールです。ほとんどの事業所では、モデルを検証する多数のエンジニアが所属するグループをもっています。研究者はモデルによる検証を行い、モデル段階での設計精度を確認できます。つまり、モデルを使用して、モータとコントローラの性能を予測することができます。HBM製品は、このコンピュータモデルを検証する分野で活用できます。

結局、ほとんどのアプリケーションでサイズの制限およびコスト制約があるので、性能を決める多くの変数はモータの設計が始まる前に決定します。

したがって、開発者が使用したい制御プランに基づいて、トポロジと細部の選択を事前に行います。また、冷却方式やモータの巻線の設計などの選択も行います。モータの主なタイプには、誘導、永久磁石、巻線、スイッチドリラクタンスがあります。誘導モータは制御が簡単で、最もよく理解されている分野で、産業を支えている主要な方式です。しかし、欠点は、磁場を励起する必要があり、その結果損失が生じます。永久磁石(PM)モータは、磁石がロータの磁界を供給するのでロータで損失が発生せず、より高い出力密度を持っています。このため、効率が重要でサイズが制限される用途では、たくさん使用されています。

PMモータを様々なモードで運転するためにはインバータが必要となり、強力な冷却などが必要になります。また簡単に磁場を弱めることができないので、定電力速度比(PSR)において損失が出る欠点があります。磁場の弱化は、モータ速度を上げるためにロータの磁場を低減する方法です。q軸電流を注入することによって、誘導モータまたはPMモータのロータの磁界を弱めることができます。FOCのd軸(トルク制御に使用)またはq軸(ロータ磁場の制御に使用)電流を制御する必要があるので、リアルタイムでdq0プロットを監視することが重要になります。PMモータでは、磁場の弱化の際に磁石が減磁された結果起こる逆起電力を監視する必要があります。

同期式リラクタンス( SR )モータは、特定のパターンのラミネーションでできた非常に単純なロータを使用しています。このモータは、回転運動を行うためにリラクタンストルクの特性を利用します。このモータは構造が単純なため、さまざまなアプリケーションに使用されますが、騒音と振動が大きいのが欠点です。この欠点のため、特定の分野でのみ使用されています。このモータの試験においては、研究者は主に、どのトルクおよび速度で振動が最大になるかがわかる振動マップを作成します。

モータの温度が低いほど損失が少なくなり、損失が少ないほど効率がより良くなります。

さらに、磁石が高温になりすぎると特定の部分が消磁する場合があり、重大な故障につながる可能性があります。そのため、巻線とスイッチを低温に保つことが非常に重要です。スイッチは高温になりすぎると、損失が大きくなり爆発する場合もあります。研究者は、モータをより効率的にするために、冷却方式の設計に長い時間を費やしています。冷却システムは、熱を除去したい箇所に水、油、またはグリコールを循環させたり、スプレーしたりします。

冷却は重要なので、モータの温度監視は、運転と試験の重要な部分になっています。テストでは熱電対を使用して温度を監視するために、記録を取り、必要なら制御システムによりモータを停止します。この記録された温度データを他のデータと同期させて、いろいろな制御に応答して、いつどこで温度変化が起こったかを分析できます。これはモデル検証のためにデータを使用する一例です。

上記のトピックの多くを実施する最善の方法は、効率マッピングとダイナモ試験です。システム効率に何か問題が生じた場合は、以前のテストを参照したり、MATLABなどの後処理プログラムで詳細な解析を実行したりするには、生データを記録していることが重要です。さらに、生データはダイナミックテストでは非常に重要です。なぜなら、ダイナミック負荷やドライブサイクルのテストを行う場合、生データがないと効率値が不正確になる場合があるからです。

テストの開始時には、速度を設定し、次にDCバス電圧を設定します。

その後、モータにトルクを発生させます。これを、モータの仕様範囲内で、計測すべきトルクと速度の組み合わせのすべてに対して実行します。これにより、すべての設定点での効率が得られ、効率マップが作成できます。これらのデータは特定の温度範囲で収集されるので、熱すぎる場合は適切な温度まで冷めるのを待つ必要があります。この作業にHBMのeDriveテスティングシステムを使用すると多くの時間を節約できます。その理由は、数秒間ではなく数サイクルの時間内でテストポイントのデータを取得できるので、モータの使用時間が短くなり温度上昇が避けられるからです。

モータの限界をテストする場合は、基本的にモータが破損するまで行います。モータの機械的限界を知るには、最高速度がどこにあるのか試す必要があります。データをトリガ機能で収集し、データ・バッファを持つことができるため、モータがどこで故障したか、さらにどのような状態で故障したかを解析できます。