HBMひずみゲージが海上風力タービンの基礎部分の荷重計測

Westermeerwind風力発電所(オランダ)において、HBMひずみゲージとデータ収集装置が、風力タービンのマストを支えるために海床に埋め込まれた基礎部分(モノパイル)に発生する負荷を調べるユニークな実験に使用されました。

風力エネルギーを化石燃料よりも魅力的にするために、また競争が激化しているために、海上風力発電所の建設の際には、メガワット級の発電を可能な限り経済的に行う新しい方法が模索されています。近年、これを達成するために、マスト、タービン、およびロータの分野における多くの技術革新が導入されています。Siemens Wind Power社は、海床とモノパイル間の相互作用について研究するプロジェクトを開始しました。

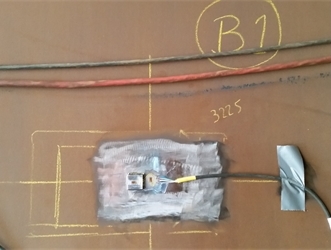

HBMひずみゲージおよびデータ収集装置は、Westermeerwind風力発電所(オランダ)で実施された、海底に埋め込まれた風力タービンの基礎部分(モノパイル)に発生する負荷を調べるユニークな実験に使用されました。目標は、風力タービンの基礎部分の設計プロセスに使用できる信頼性の高いパラメータを得ることでした。

Siemens Wind Power社は、2017年1月1日に設立されたシーメンスの子会社で、風力エネルギーを扱う既存のシーメンスの部門と企業買収した関連企業を組み合わせた組織になっています。オランダのSiemens Wind Power社 は、今や120 人ほどのスタッフがいる組織に成長しました。同社は、既存の風力発電所の維持管理、及び風力発電施設を新設するためのエンジニアリングやプロジェクト管理を担当しています。

デルフト工科大学 (オランダ、デルフト)の協力により、オランダのSiemens Wind Power社は、風力発電施設の開発と建設における中心的存在にまで成長してきました。同社が重視しているのは、マストやモノパイルにかかる負荷を計算して、設計に反映するプロジェクトです。発電設備の開発と製造の研究は、同社のデンマーク支社を中心に実施されています。