2020年代は、製品エンジニアリングに取っては大変エキサイティングな年です。テクノロジーを完全に新しい方法で組み合わせることで、世界中のプロの想像力が大きく活性化し、さまざまな業界で活躍しています。HBKでは、これらのエンジニアをImagineers(創造するエンジニア)と呼んでいます。 例えば、「ここにセンサを追加できれば、パフォーマンスや効率を向上させるフィードバックループを作成したり、他の場所に接続したりできます」と彼らは言います。いつの間にか、これまでにない新製品のアイデアを創作してきました。そして、アイデアが新しい製品として実現すると、その新製品は、従来のやり方よりも大きなメリットをもたらすものであり、社会全体に利益をもたらします。多くの場合、新しい市場セグメントの出現となります。

カスタムセンサのターンキーソリューションを活用して、インテリジェントな製品をより早く製品化

「ひずみゲージの設計と製造に関する60年の経験と専門知識を持つHBKは、革新的なOEMメーカーが「インテリジェント」ソリューションを創出して社会に利益をもたらす」お手伝いをします。

先見性が進化をもたらします。

Imagineerが次のような簡単な質問をしたときに、「インテリジェントな」製品の創作が始まることがあります。「このパッシブコンポーネントを「スマート」アセンブリにするにはどうすればよいか?また、デザインチームがフィードバックループを作成するために必要なデータを特定したときに、プロジェクトが開始されることもあります。その後にやることは複雑になり、最適な要素部品が存在するのかなどいろいろな疑問が湧きます。これらの質問は、インターネット上でセンサやその供給元を検索するきっかけとなります。しかし、Imagineerが、市場にある既成のセンサが目的に合わないと判断した場合、プロジェクトが停滞する恐れがあります。センサ自体の仕様が原因である可能性があります。あるいは、実用化のためには、小型化などの追加条件が必要になる場合もあります。または、非常に頑丈であるか、オートクレーブが可能であるか、または無線信号の送信などの要件が追加になる場合もあります。パラメータはいくつでもあり、多くの場合、複数の異なる「困難なパラメータ」が同時に存在します。仕様に適合する既製品を使用できない場合、通常の対応は目的に合わせて特別に制作することです。「それを自前で造れば、それは自分達のUSP(強味)になる」との考え方です。しかし、Imagineerはさらに大きな問題に直面しています。

購入できない。自作もできない。

独自のセンサの構築を実行する場合、様々な未知の作業が必要なります。まずセンサの供給者を探します。同様に、信号を収集し、データを調整し、そのデータを実用的なものにする電子機器も必要になります。センサと電子部品をシステム化して目的のコンポーネント部品に組み込むにはどうすればよいか?センサアッセンブリは製品に適合するか?パフォーマンス目標を達成できるか?コストについてはどうか。スケーラブルな製造は可能か物流管理は?

Imagineerは、このルートに従うことを決定し、DFM(Design for Manufacture)およびDFA(Design for Assembly)の問題のすべての側面について完全な責任を負う必要があります。また、新製品に組み込まれる「スマート」コンポーネントの製造スケジュール、サプライチェーン、品質管理にも責任を負う必要があります。これは、単なるプロジェクト管理の問題ではありません。カスタムセンサで発生する技術的な問題が発生した場合は、コンポーネント開発スケジュールに影響を与え、製品の市場投入までの時間が長くなります。また、「研究開発コスト」から製品発売、「収益創出」への移行が遅れると、財務上の大きなリスクが発生します。

カスタムセンサを構築するという考え方は基本的に正しいものですが、実行を取り巻く不確実性は危険な地雷源となります。実際は、ほとんどのImagineersには、品質を保証するために必要なセンサの設計および製造の専門知識がないのが普通です。これらの障害はImagineerにとって困難な問題となります。お客様が求めているのは、「スマート」な製品を市場に投入するためのシンプルで安全な方法だけです。

「既製品の標準的なセンサが目的に合わない場合はカスタムOEMセンサソリューションを作成して、リアルタイムのフィードバックと制御に不可欠なデータを提供できるようにします。」

そのため、ImagineersはHBKに相談することになります。

HBKは、OEMカスタムセンサソリューション向けの完全なターンキーサービスを提供します。過去10年間、当社は、さまざまな業界の大手OEMメーカーのカスタムセンサソリューション分野で「隠れたチャンピョン」としての評価を確立してきました。これらのOEMは、HBKと提携して、特定のアプリケーション向けのセンサを開発しています。たとえば、力、圧力、または負荷を測定・監視するアクティブなコンポーネント、重要なデータを正確に収集し、信頼性の高い方法で提供するコンポーネントなどのためのセンサシステムです。つまり、今日の「インテリジェントな」製品に必要なフィードバックループを実現するカスタムアクティブコンポーネントを作成します。

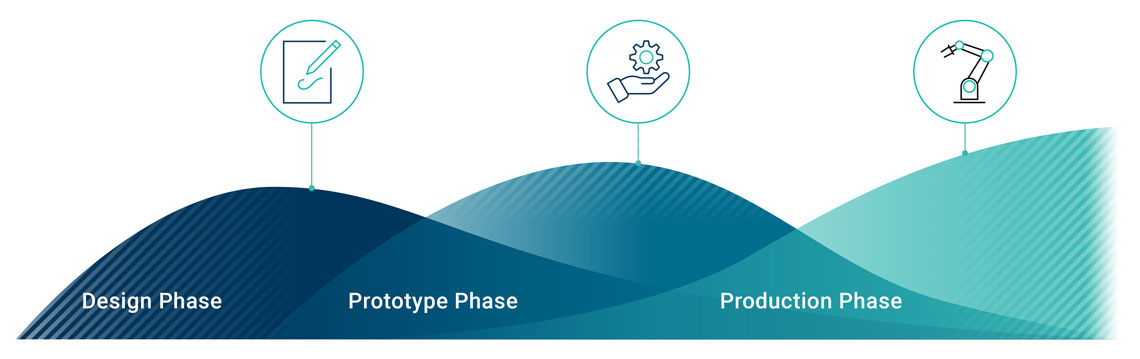

OEMとHBKの間の作業関係は、通常の需要を満たす供給を行う商取引ではなく、共同作業であることがよくあります。HBKと提携することで、OEM各社はひずみゲージ設計の深い経験にすぐにアクセスできるようになり、アプリケーションのニーズに合わせてセンサを正確に構成できます。この共同作業スタイルは、プロトタイプ作成と生産に関する戦略的な問題も解決します。HBKと提携することで、自作する場合に発生するリスクを回避できます。プロジェクトの範囲には、3つのフェーズ(設計、試作、量産)がすべて含まれるだけでなく、初期の問い合わせから量産品の納品まで、これらのフェーズ間でスムーズな移行が保証されます。

迅速な対応とセンサ技術に関する深い知識を提供

HBKのスタッフは、顧客が指定したソリューションをタイムリーに提供する確固たる実績を持っています。グローバル展開と仮想チームの活用により、プロジェクトは早期に開始できます。ラピッドプロトタイピングでは、プリプロダクションの準備に至るまで、迅速なペースが維持されます。HBKは、製造試験および測定機器の高い評価を受けている組織として、プロトタイプフェーズの効率的かつ効果的な検証に不可欠な試験手順に関する確固たる知識を有しています。

カスタムセンサソリューションは、多くの場合、最初のエンジニアリングミーティングから6か月以内に量産されます。リーン生産技術により、高品質の生産を円滑に行うことができます。HBKの製造品質の確保には歴史的な実績があり、子会社のHBMは世界で初めてISO 9001認証を取得した組織です。HBKの製造施設は、コンポーネントの品質確保と製造ラインの柔軟性を組み合わせて、量産数量は増産要求に対応できでます。新しい「スマート」製品が市場で牽引力を発揮するにつれて、OEMは需要の増加に合わせてセンサの注文を調整できます。それ合わせて、HBKが生産を拡大し、適切なペースを維持していきます。また、3大陸に物理的に存在する国際的なパートナーと協業して、サプライチェーンのリスクを積極的に分散しています。

最後に、カスタムセンサ開発の豊富な経験を持つパートナーを選択することで、OEMメーカーは主要なプロジェクトマイルストーンを現実的に評価し、定量化することができます。例えば次のような問題があります:既存の自社部品を「アクティブなコンポーネント」にする方法、既存の製品にアクティブコンポーネントを統合する方法、完成品の組み立てを簡素化する方法などです。これら3つの開発フェーズごとにどのくらいの時間と労力が必要でしょうか?HBKと提携しているImagineersは、プロジェクト目標の達成を支援できる専門家を含むようにネットワークを拡大しています。プロジェクトマネージャの経験と専門知識により、Imagineersは新しいセンサ開発の課題を積極的に指導し、新製品の発売を成功させることができます。

OEMセンサ開発のための開発から量産までのカスタム・ソリューションを提供

HBKは60年にわたる計測技術の経験をにより、ひずみゲージから計測エレクトロニクスまで特別なセンサを開発するノウハウを統合的に活用して、高い精度と信頼性を備えた完全なシステムを実現することができます」とメルツ氏は結論づけています。新しい「インテリジェント」製品に必要なアクティブセンサが市販されていない場合は、HBKにお問い合わせください。

カスタムセンサの製作工程は3段階のフェーズに分かれています

Imagineerが「スマート」製品の販売機会を特定したら、OEMメーカは通常、カスタムセンサの開発を非常に迅速に進めることを望んでいます。「新しい市場セグメントは非常に迅速に出現する可能性がありますが、競合他社がいるため、そのチャンスを確実につかむ必要があります。そのため、すべての問い合わせにできる限り迅速に対応します」と、OEMカスタムセンサソリューション担当セールスマネージャーのHermann Merzは述べています。

1. カスタムセンサ設計

新しいカスタムセンサ設計を作成するプロジェクトは、通常、NDA(Non-Disclosure Agreement)の締結から始まります。これにより、最初のエンジニアリング会議の開始日を設定できます。

数週間後には、弊社の専門家がImagineerおよびチームと協力して、フィードバックループの目標、センサの機能を明確にし、アクティブな測定に変換できるコンポーネントを特定します。アプリケーションの正確な分析には、通常、さらなる開発作業の基盤となる有限要素解析(FEA)が含まれます。

HBKは、テストコンセプトと提案書を作成し、要件がどのように満たされるかを示す制御図面を作成します。また、製造プロトタイプのコスト見積もりを提供し、さまざまなレベルのボリュームでの生産の目標価格について説明します。お客様の承認後、プロトタイプフェーズを開始します。

2. 迅速なプロトタイプ開発

特殊なセンサシステムに関し20年の経験を持ち、迅速な試作技術と組み合わせることで、HBKは通常、わずか数週間で機能テスト用のセンサを提供できます。

プロトタイプが完成すると、テストのために顧客のアプリケーションに組み込まれます。お客様の希望にテスト応じて、HBKはすべてのテスト機器と使用法を提供します。この段階では、接続の位置や測定電子機器などの詳細を評価し、改良します。同時に、当社の専門家はテスト結果を使用して、アクティブセンサのひずみゲージのキャリブレーションを最適化します。

製品とアプリケーションに合わせて調整されたひずみゲージに基づくアクティブセンサは、フィードバックループに使用できる正確で信頼性の高いデータを提供します。HBKは、OEM顧客向けに1.000を超える顧客固有のひずみゲージを開発した経験が豊富なため、これを実現できます。

3. 高品質コンポーネントのスケーラブルな生産

テストが正常に終了すると、プロトタイプセンサはシリーズおよび量産にシームレスに移行します。開発と生産は、HBMでは密接に連携しています。プロトタイプが承認されると、グローバルSAPを活用して、クラス最高の品質管理システム、経験豊富な国際物流チームにより、エンジニアリングチームから本番チームへのプロジェクトの移行が正確かつ効果的に行われます。

革新的なメーカーは、HBKのカスタムセンサを使用して「インテリジェント」製品を構築

リーン設計・生産方式とOEMセンサでの50年以上の実務経験を組み合わせることにより、HBKはひずみゲージに基づいた力、圧力、荷重センサのOEM開発を、大幅に短縮された期間で行えます。当社のこれまでの経験には、次のような幅広い業界でのカスタムセンサの開発が含まれます:

- 高精度農業:世界に供給する作物の収量を最大化します。

- ワイヤレスの体内埋め込み人工物:手術による損傷や疾患の良好な結果を保証します。

- スマートヘルスケア:生活の質を向上させる病院機器をモニタリングします。

- センサ内蔵のスポーツギア:健康を向上させるスポーツウエアでのユーザー体験を最適化します。

- インテリジェントな製造:ロボットを24時間365日エラーなく操作できます。

- 自律運転車:危険な環境での安全な運転を制御します。

- スマートエネルギー:高品質な生活を実現するシステムを監視および制御します。

- 安全性診断機能付きインフラストラクチャ:構築された大規模建築物の長期的な安全性を監視します。