프로세스를 최적화하고 비용을 절감하여 매출 증대를 이룹니다.

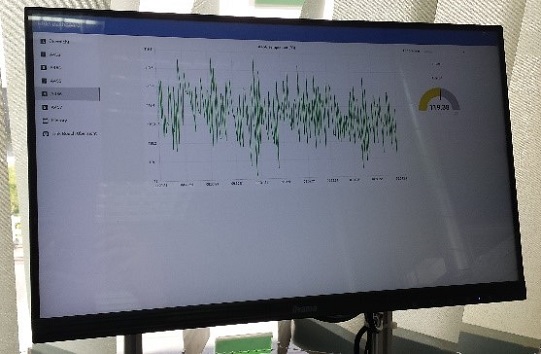

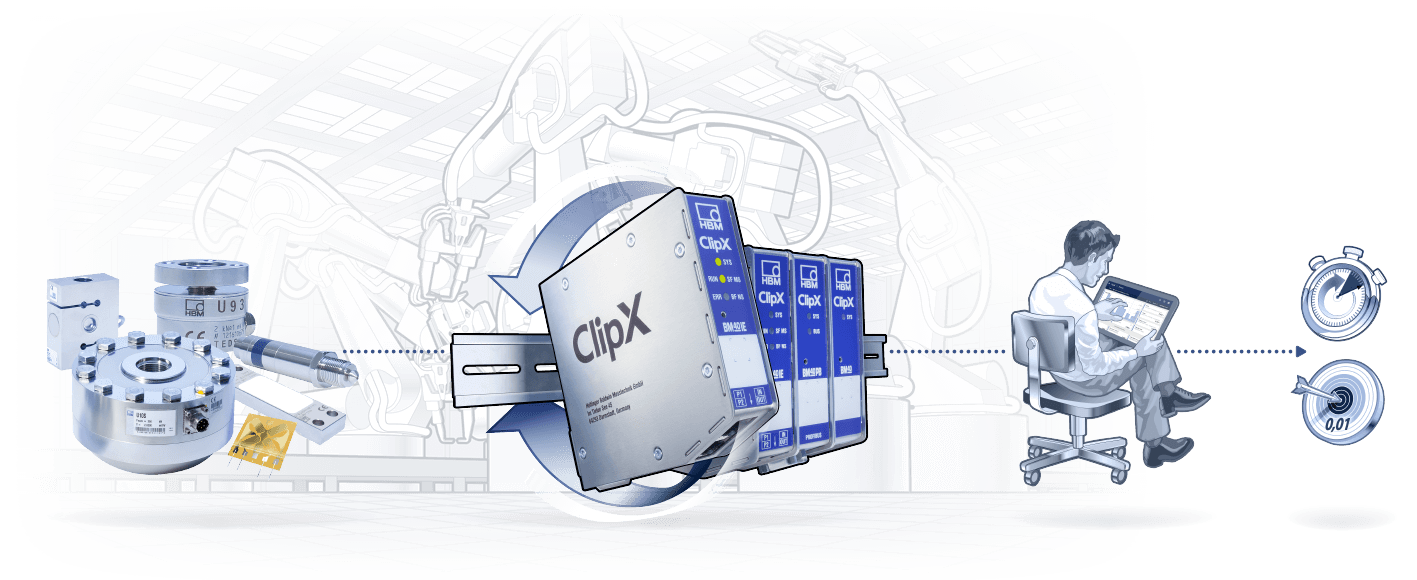

Industry 4.0 또는 산업 사물 인터넷(Industrial Internet of Things) 출현으로 생산 환경에서 광범위한 새로운 가능성이 만들어졌습니다. 더 나은 공정 제어는 제조된 제품의 수율과 품질을 증가시킵니다. 초기 단계에서 품질 문제를 감지하고 해결하면 비용을 효율적으로 활용할 수 있습니다. 빠르고 정확한 생산 모니터링을 통해 잠재적인 품질 향상을 보다 쉽게 식별해, 제품 품질을 높게 향상시킬 수 있습니다. 계량 및 포장 어플리케이션에서 생산 시간을 최소화하는 동시에 정확성에 대한 법적 기준을 모니터링하고 문서화할 수 있습니다.

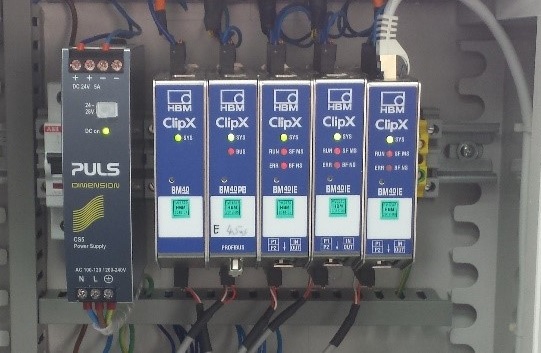

지능형 측정 체인은 개별 기계의 상태에 대한 통찰력을 제공하고 보류중인 중요한 재료 마모를 예측할 수 있습니다. 필요한 부품은 초기 단계에서 주문할 수 있으며, 작업 수행을 위해 짧은 유지 보수 기간을 계획할 수 있으며, 기계 가동 중지 시간 연장을 피할 수 있습니다.

오늘날의 생산 환경에서 PLC 애플리케이션은 점점 더 소프트웨어 또는 클라우드 기반 애플리케이션으로 대체되고 있습니다. 이제 사물 인터넷이 Amazon, eBay, Facebook, Google, Instagram, LinkedIn, Spotify, Twitter 또는 WhatsApp과 같은 플랫폼에 의해 주도되는 것처럼, 플랫폼에 대한 추세는 이제 산업 사물 인터넷(IIoT)을 장악하고 있습니다.