다양한 측정 작업을 위한 유연한 장비

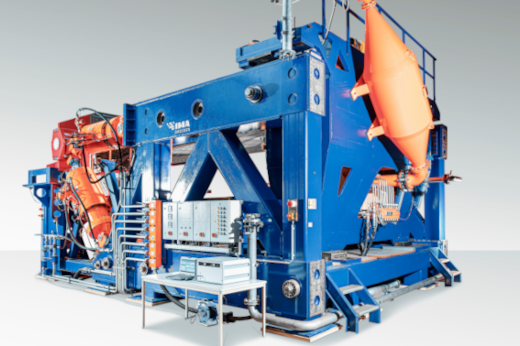

동체 쉘 테스트를 위해 IMA 드레스던은 처음부터 개발된 테스트 벤치를 시운전하고 있습니다. IMA 드레스덴의 측정 기술 책임자인 게르트 스트리글러 (Gerd Striegler)는 서보-유압식 테스트 벤치의 설계는 자사의 노하우를 바탕으로 개발된 독자적인 개발이라고 말합니다. “수정된 설계로 인해 테스트 벤치는 다양한 테스트, 구성 요소 치수 및 테스트 표준에 대해 더 유연하게 사용할 수 있습니다.” 또한 여러 유형의 스트레스를 동시에 가하고 실질적인 방식으로 테스트할 수 있습니다.

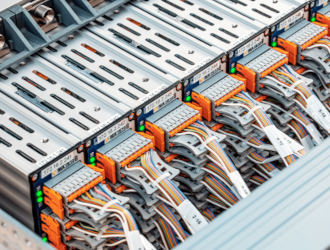

새로운 테스트 벤치는 적절한 HBK 힘 트랜스듀서와 함께 약 30개의 유압 액추에이터를 사용하여 모션 관련 인장, 압축 및 시어(shear) 스트레스를 시뮬레이션할 수 있습니다. 이에 대한 반응은 시험 테스트에서 적용된 500개의 스트레인 게이지로 측정됩니다. 이를 달성하기 위해 IMA 드레스던은 다양한 브리지 구성에서 스트레인 게이지 신호를 기록하고 추가 처리를 위해 디지털 방식으로 조절하기 위해 HBK의 QuantumX 데이터 수집 시스템을 적극 활용했습니다.

QuantumX는 TEDS (트랜스듀서 전자 데이터 시트) 기술을 포괄적으로 지원하는 플러그 앤 측정 솔루션으로, 어떤 방식으로든 테스트 벤치를 빠르고 유연하게 조정할 수 있습니다. 각 개별 센서의 센서 특성은 센서 또는 커넥터에 설치된 TEDS 칩에서 자동으로 판독되므로 측정 작업을 재구성할 때 설정 시간이 크게 단축됩니다. 종종 오류의 원인인 수동 입력이 더 이상 필요하지 않습니다.