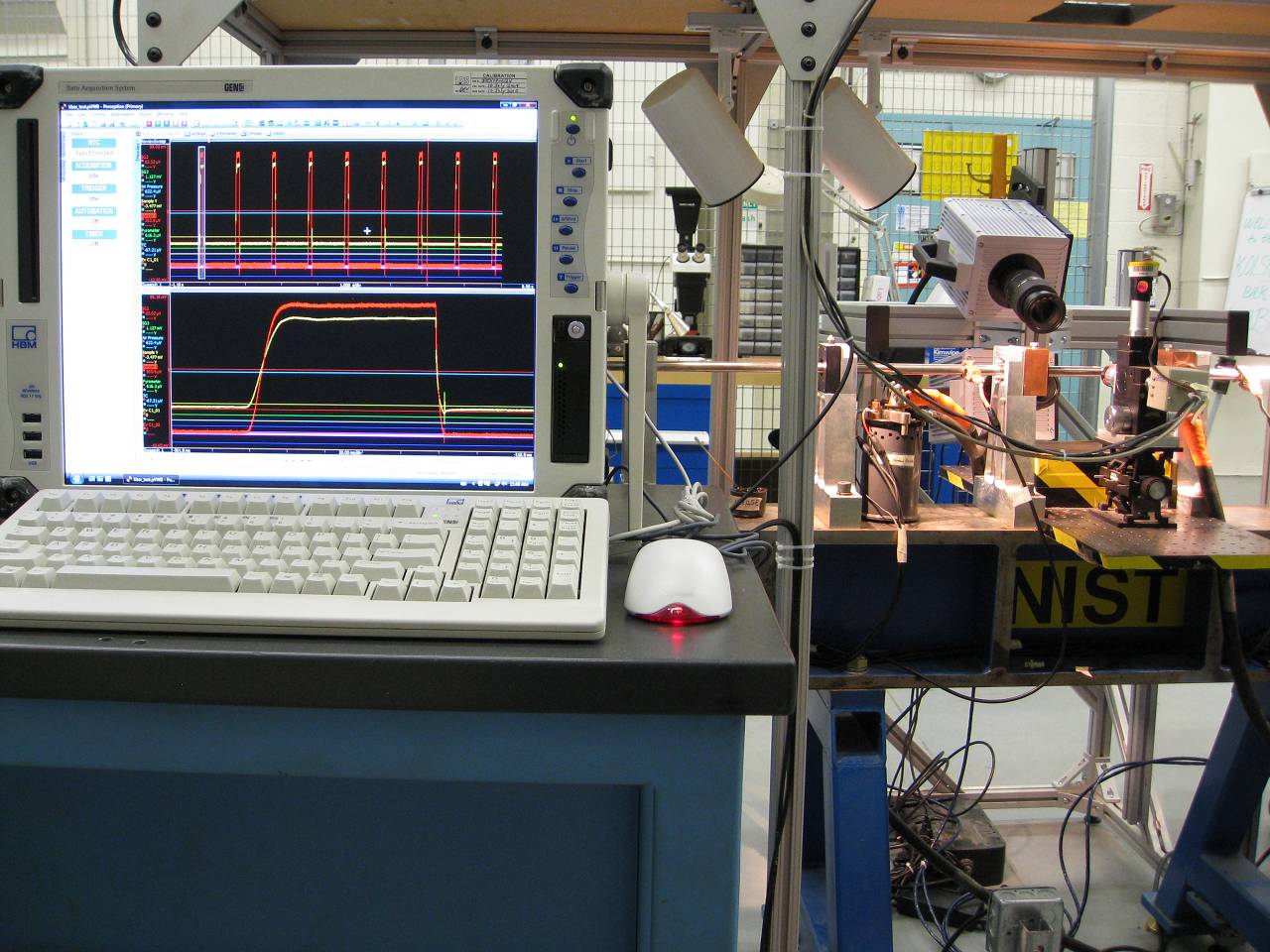

미국 제조업체는 생산성을 높이기 위해 빠른 데이터 수집 시스템을 사용한다.

제품의 품질을 향상시키기 위해 전 세계 제조업체가 노력하면서, 미국의 연구진들은 HBM의 DAQ 장비를 사용하여 국제적 경쟁력을 높였다.

세계적인 경쟁력을 유지하기 위해 미국 제조업체는 복잡하면서 맞춤 설정이 많은 고품질의 제품을 설계하고 제작하는데 초점을 맞춘 기본적인 변환을 구현하고 있다. 변화하는 시장의 요건을 충족할 수 있도록 보다 신속하게 이러한 것을 제작하는 것이 전 세계의 요구이다. 제조업체는 제품 개발 주기를 단축하고 공급망에 따라 생산 시스템의 속도와 융통성을 향상시켜야 한다. 이는 에너지 요건이나환경적 영향을 줄임과 동시에 완료되어야 한다.

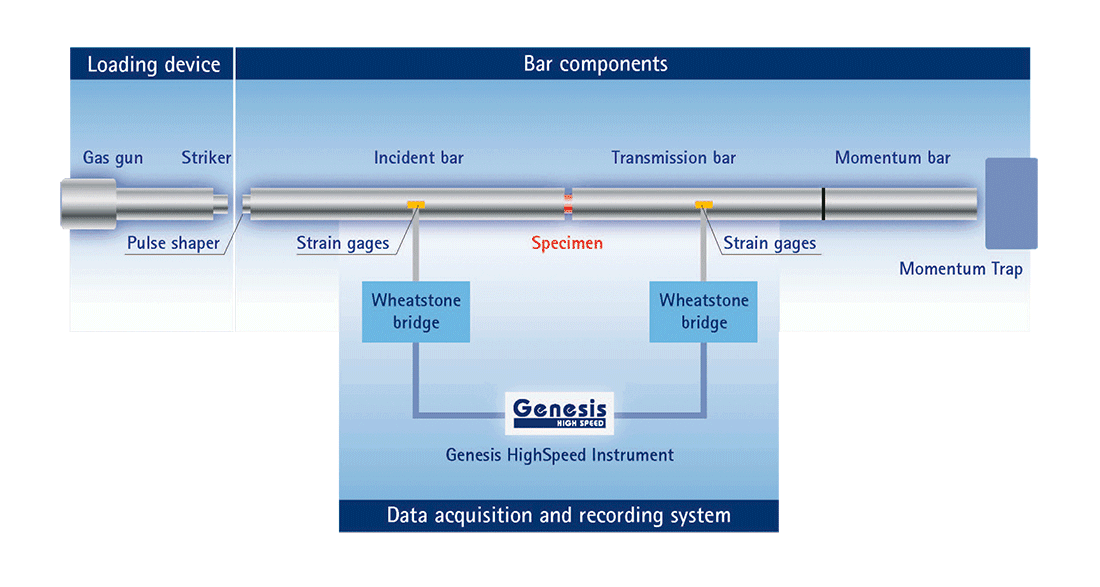

미국 제조업체가 직면하고 있는 또 하나의 중요한 과제는 특정 프로세스와작업 자재에 대한 최고의 가공 파라미터를 정확하게 예측하는 기능이다.

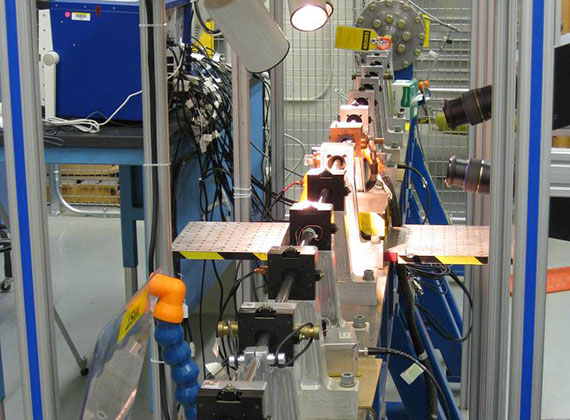

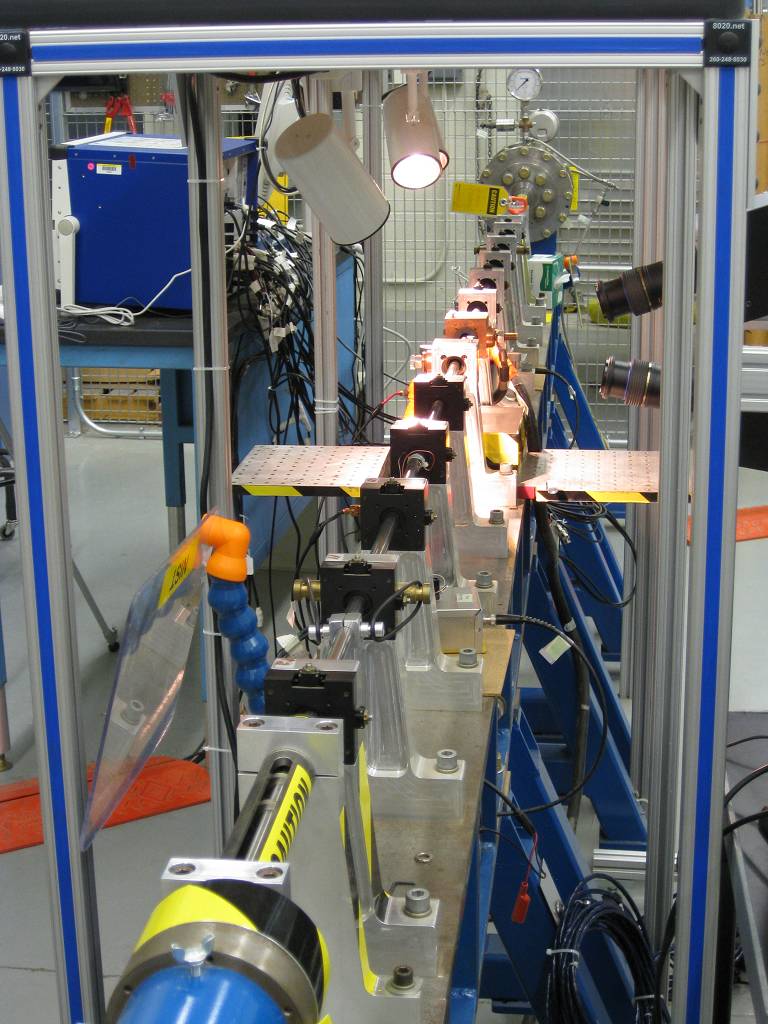

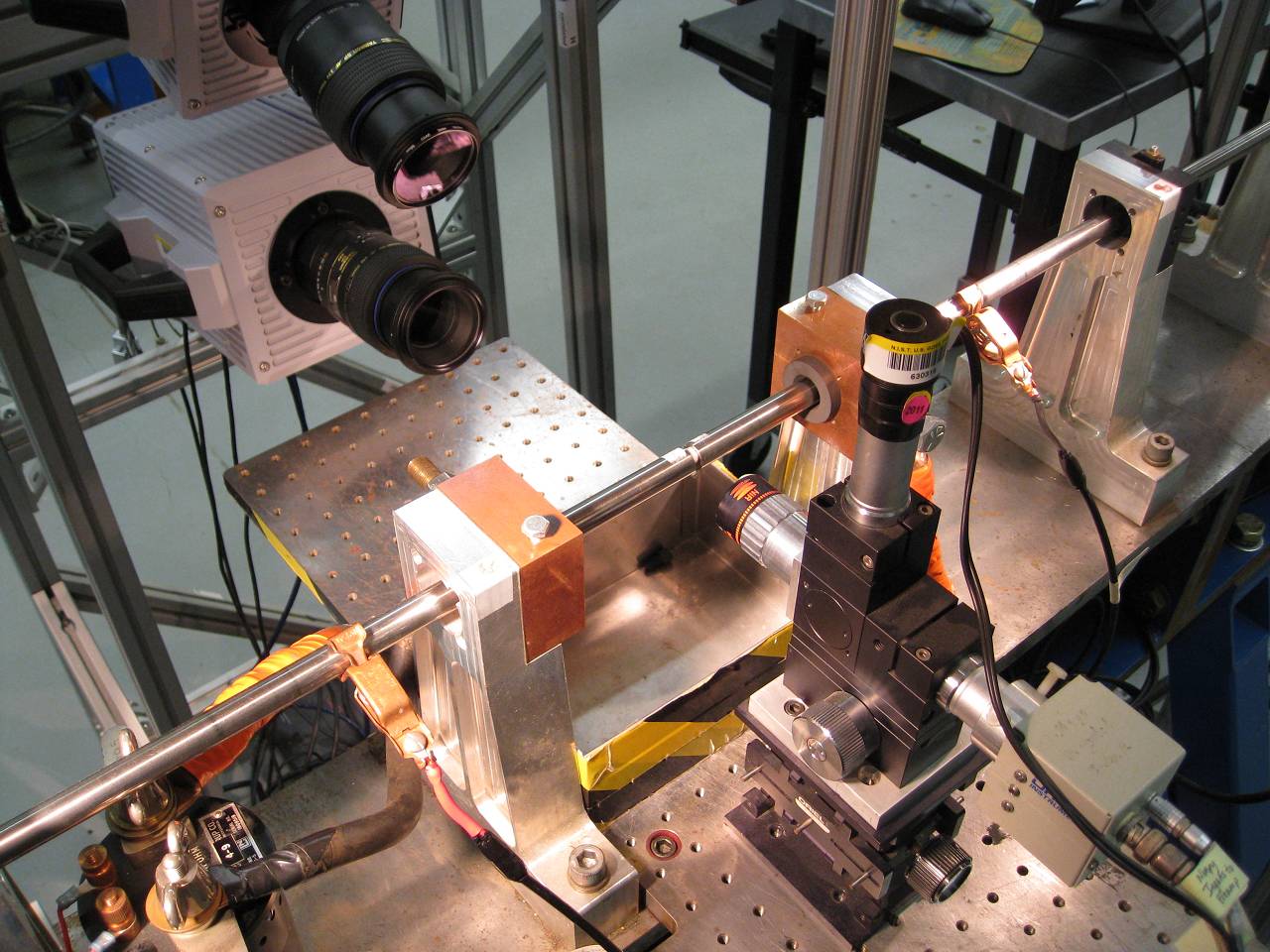

이 과제는 미국에서 주요 연구 주제가 되어 왔으며, National Institute of Standards and Technology (NIST)에서는 최신 프로세스 계측 방식과 툴을 개발하여 기존 제조 과정의 과학적인 이해력을 높인 바 있다.