Mercedes AMG: 의 steering couplings 제품

날개형 자동차 도어를 소유하고 있는 메르세데르 벤츠 SLS AMG는 많은 자동차 운전자들에게 확실한 꿈의 자동차 입니다. 메르세데르 AMG GmbH는 그들의 새로운 슈퍼 스포츠 카를 "automotive fascination", "high-tech at the highest level"라고 부릅니다.

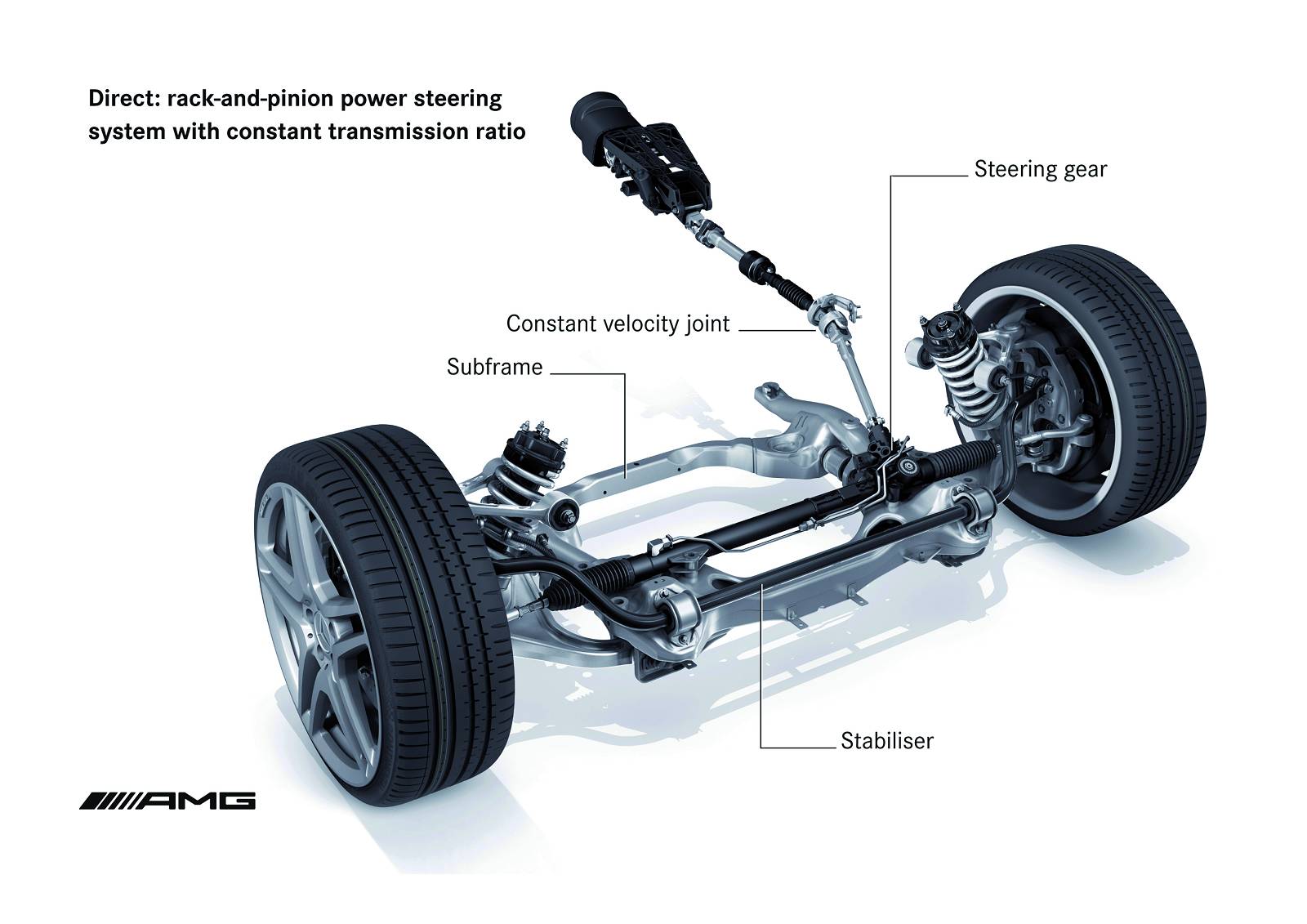

이는 날개형 자동차 구조뿐만 아니라 제품과 품질 관리에서의 높은 기준을 만족합니다. 예를 들면, DURA 자동차 시스템에서 생산되는 steering couplings 은 수동으로 고정이 가능하고 자동으로 퀄리티 제어를 받을 수 있습니다.

최대 420Kw의 성능, SLS AMG의 6.3 리터 엔진은 1620Kg의 무거운 스포츠카를 0에서부터 100km/h까지 단지 3.8초로 가속할 수 있습니다. 317 km/h에서 전기적 제어와 최고 스피드를 제한할 수 있습니다. 날개형 자동차 도어의 알루미늄 스페이스-프레임 본체, 7배속 커플링 드라이브, 알루미늄 더블 위시본 축의 스포츠 섀시는 다이나믹한 드라이브를 할 수 있도록 만들어 줍니다. SLS AMG는 메르세데스 AMG GmbH가 개발한 독자적인 첫번째 차량이며, 이러한 수퍼 스포츠카는 40년 동안 쌓아온 그들의 장인정신을 디자인한 것입니다.