Bending Beam 로드셀은 비료 제조사를 위한 이상적인 중량계측 부품입니다.

자동 혼합되는 어플리케이션에서, 더욱 높은 정확성을 얻기 위해서는 부피에 의한 것 보다는 중량을 이용한 측정이 더욱 효과적입니다. 로드셀은 종종 정확성을 측정하기 위한 것만이 아닌 안정성, 엄격함, 해가되는 환경에서의 조절 능력, 그리고 자동화와 컴퓨터-제어 생산 시스템과의 호환성을 위해서도 사용됩니다. 선두적인 수용성 비료 제조사 중 하나인 Marvel Laboratories에서, bending beam 로드셀이 이상적인 중량측정 부품임이 증명 되었습니다.

일리노이즈 주의 시카고 하이츠에 기반으로 하는 ‘Plant Marvel’사(社)는 수용성 비료 업계의 가장 큰 제조사중의 하나로 가장 오래 된 기업입니다. 1922년에 설립, 작물용 수용성 비료의 개발에 선구적인 역할을 해왔고 온실 경작, 종묘, 야채 생산 및 골프장 잔디와 같은 경작에도 다양한 일을 해 왔습니다.

‘Plant Marvel’사(社)의 Nutriculture® 비료는 잔여물을 남기지 않고 물에서 완벽하게 녹는 데, 아주 미세한 노즐 분출기 및 스프레이 기구를 사용하기 위해 설계되었습니다. Nutriculture 비료는 종합 영양가가 이례적으로 높은데, 일반적으로는 약 60%에서70%이거나 조금 더 됩니다. ‘Plant Marvel’사(社)는 50개 이상의 제조 방법을 제공하고, 자주 고객의 특정 요구에 맞는 고객용 혼합 제품을 개발해 왔습니다. ‘Plant Marvel’사(社)의 Nutriculture® 비료는 의 비료는 세계에서 주요 곡물에 사용되고 있습니다. 1999년 5월에, ‘Plant Marvel’사(社)는 사업을 성장 시키고, 늘어 나는 수요를 감당하고, 특히 지속적으로 고객용 혼합 제품을 위해서도, 생산 능력을 배가 시키는 것이 중요하다는 것을 인식했습니다.

동시에 그들은, 그들만의 제조 방법으로, 높은 품질, 순도 및 지속성을 확실히 하기 위해 요구되는 정확도를 유지하는 것이 필요하였습니다. 공장의 공정에서 정확도의 중요도를 강조하기 위해서, 특정 제조 방법을 구성하는 양을 변화 시키데 이용되는 30가지의 내용물이 있었습니다. 실수가 발생하게 되고 혼합물에 잘못된 내용물이 섞이게 되면, 최종 생산물은 제품에 대한 라벨 스펙을 충족시키지 못하게 됩니다.

더 좋지 못한 것은, 이것이 접착성 슬러지를 만들게 되고 고객의 장비에서 막히게 됩니다. 이러한 이유로, 생산 능력을 확대할 필요에 따라, ‘Plant Marvel’사(社)의 부사장 이며 공장장인 ‘Darryl Slater’씨는 전체 공정의 자동화를 원했고, 시스템을 계획하고, 그가 원하는 다양한 것들을 찾기 시작했습니다.

‘Darryl Slater’씨의 기본 계획은 두 줄로 된 플라스틱 탱크들로 구성 되는데, 이 탱크들은 각각이 다양한 성분을 벌크(bulk) 상태로 가지고 있고, 스크류 공급 방식을 통해 이들 성분을 정량적으로, 대형의 무게 측정 호퍼(hopper)로 보내는 데, 이들 호퍼(tote 라고도 불림)는 두 줄의 탱크들 사이의 측정기(scale) 위에 놓이게 됩니다. 토트(tote)가 목표 무게에 도달하면, 스크루 공급은 멈추게 되고, 토트는 옆의 스테이션으로 움직여서, 다음 성분을 받게 됩니다. 플라스틱 탱크는 자동 또는 운영자에 의해 수동이든 완전히 채운 상태를 유지 할 수 있는데, 운영자는 단순히 탱크에서 일정 높이만을 유지하기만 하면 됩니다.

각각의 토트(tote)는 시스템을 통과하여 움직입니다. 한번에 한 종류의 성분을 채우고 난 뒤에, 혼합 영역으로 움직이는데, 여기에서는 혼합이 이루어 지게 되며, 그 후에 자루에 담기게 됩니다. 여러 업체와 상담을 한 뒤에, 분량에 의한 성분 측정 보다 무게에 의한 방법이 진실로 최상의 것이라 결정하였습니다. HBM은 컨베이어 시스템의 경험으로 인해 선택 되었는데, ‘Plant Marvel’사(社)의 요구 사항 목록에 만족 시킬 수 있는 로드 셀을 공급 할 수 있기 때문이기도 합니다.

이들 특성은 부식 방지, 스테인리스 강 구조, 매우 부식이 강한 씻어 내기에 대한 밀봉, 두 세 자리 수의 정확도, 및 새로운 시스템으로 쉽게 장착 될 수 있는 기능을 포함하고 있습니다.

사업 개발 관리자인, ‘Art Rebello’씨는, HBM에 대한 무게 측정 기술, 수많은 제안을 했는데, 이는 문제를 해결하고 추가적인 개선에 대한 문을 개방 한 것이었습니다. 그는 또한 PLC 시스템으로 작업한 상당한 경험을 가지고 왔는데, 이 PLC 시스템은 프로그래밍 및 자동화 시스템에 매우 필요한 것입니다. 모든 상세 내용을 토론 하였고, 여기에는 혼합 호퍼의 크기 및 무게, 컨베이어 시스템의 구조, 및 전체 운영의 순서에 대한 것을 포함합니다. 그들은 또한 모든 일상적 어플리케이션 엔지니어링 이슈를 다루었는데, 여기에는 시스템 및 컴포넌트 수명, 신뢰도, 정확도, 속도 및 유연성에 대한 것도 포함 하였습니다.

합작으로, HBM과 ‘Plant Marvel’사(社)는 완전 자동화 시스템에 대한 전체 기능 스펙을 작성하였습니다. 기계 컨베이어 기기에 대한 최종 엔지니어링이 완료 되고 난 후에, 배치 시스템의 크기가 그에 따라 정해졌습니다. 적합한 로드 셀을 각각의 주요 및 일반 첨가물에 맞게 선택 하였는데, 이는 가장 공통적으로 명시된 제조법을 다룰 수 있는 능력에 따랐습니다. 정확도 및 내구성에 대한 필요에 발맞추기 위해, HBM은 자사의 모델인 Z6 휨 막대(bending beam) 로드 셀을 ‘Plant Marvel’사(社)의 생산 시스템의 주요 무게 측정 컴포넌트로 추천하였습니다.

그들의 이례적인 정확도 (OIML R 60에 따른 정확도 등급)에 추가적으로, Z6 로드 셀은 혹독한 비료 생산 환경을 견딜 수 있도록 잘 만들어 졌습니다. 그들의 ZEL 탄성중합체 전선 설치 액세서리는, 대단한 양의 진동을 견딜 수 있게 하였으며, 로드 셀 및 설치 지원 제품 모두는 완전히 견고하고 씻을 수 있는 스테인리스 강 구조로 되어있습니다.

‘Plant Marvel’사(社)는 이제 이더넷 제어기-기반 배칭 시스템을 사용합니다. 운영은 완전히 자동 입니다. 생산 라인은 움직임 무게측정 능력에 있어서 정밀함이 요구 되며, 명확히, 설비 정지 시간은 반듯이 절대 최소한으로 유지 되어야 합니다. 시스템은 7개의 다른 단계 마다 화학 제품을 분배 합니다.

사전 지정 화학 제품은, 연속적인 운영으로, 공장의 분리된 지역에서 일어 나도록, 마지막 혼합 및 배칭 이전에, 큰 4 x 4-피트 토트 호퍼에 분배 됩니다. 토트(금속 프레임에 프라스틱 호퍼가 더해짐)의 전체 무게는 355 lb. (160 kg) 입니다. 토트는, 추가되는 내용물과 함께, 각각의 스테이션에서 무게 측정이 이루어 집니다.

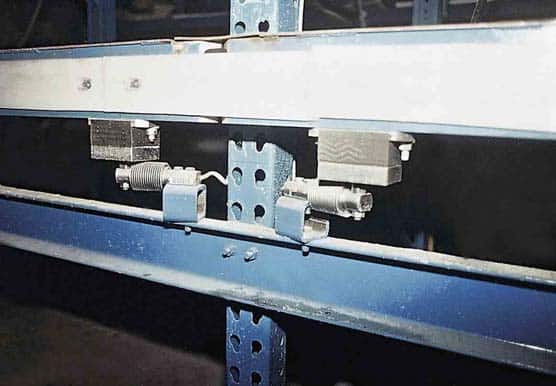

각각의 주요 첨가물 채움 및 무게 측정 스테이션은 4개의 Z6FD1 휨 막대(bending beam), 완전 밀봉된, 각 측면에 두 개 장창 된, 로드 셀을 사용합니다. 이들은 모두 ZEL 전선 설치를 채택하여 진동을 최소화 합니다. 최대 수용양은 로드 셀 당 최대 1,100 lb. (500 kg) 까지 변합니다. 일반 첨가물 스테이션은 더 낮은 수용양을 사용합니다. 로드 셀은 6-와이어 회로(환경 및 전송기까지 거리 때문에)를 사용하고 측면 사전-조정에 병렬로 연결 되도록 최적화 되어 있습니다.

각각의 스테이션은 표면 장착 HBM 모델 4800 로드 셀이 설치 되어 있는데, 로드 셀로 수집한 정보를 컴퓨터로 다시 보내는 전송기를 가산 합니다. 이 전송기는, NEMA 4에 동봉되어 장착된, 4-20 mAdc 출력을 가집니다. 전송기는 빌트인 여자(勵磁) 공급을 갖추고 있는데, 이는 4 개의 350-ohm 로드 셀을 구동하는 데 충분한 전류를 공급합니다.

화학 제품은 토트에 공급되는 데, 이는 생산 라인이 시작 되는 곳에 삽입되어 있습니다. 토트는 4개의 바퀴 (각 측면에 두 개의 바퀴)로, 광 전자공학 및 각 파트 아래의 로드 셀을 이용하는 선로를 따라 움직입니다. 각각의 로드 셀 세트는 선로에서 독립적으로 다니게 됩니다. 로드 셀 (또한 ‘무게 셀’을 참조)은 견고한 금속 빔을 따라 설치 됩니다. 토트는 정밀하고 사전-프로그램 된 간격으로 멈춥니다. 내용물은 사전에 정해진 양만큼 토트에 붓습니다.

각각의 스테이션에서, 토트 및 첨가물은 함께 측정이 되고, 사전에 정한 무게에 이르게 되면, 채움은 멈추고 토트는 다음 스테이션으로 이동하여 다음 첨가물을 받게 됩니다. 만약, 특정 스테이션이 한 내용물에 대해 요구하지 않으면, 토트는 이를 지나치고 다음으로 이동 합니다. 내용물이 분배되고 동시에 무게 측정이 되고, 로드 셀은 전기 신호를 다시 컴퓨터로 보냅니다.

생산 라인은 6 개의 채움 스테이션을 포함하는데, 여기에 추가 하여 일곱 번째는, 두 개의 스케일(깔때기가 설치된)을 가진, 그 스케일 중의 하나는 상부에 다른 하나는 하부에, 작은 이동 트롤리에서 재료를 선택 합니다. 상부의 스케일은 무게가 일 파운드 미만의 내용물을 파악하고, 하부의 스케일은 최대 50 파운드까지 무게의 내용물을 파악 합니다.

내용물의 두 형태 모두가 요구 될 때, 모든 내용물은 상부 스케일을 통과해 가는 것이고 깔때기를 통과해 하부 스케일로 갑니다. 두 개의 로드 셀은 각각이 상부 및 하부 스케일을 지원 합니다. 깔때기는 하부에서는 슬라이드 문을 가지고, 그래서 여러 가지의 추적 요소 모든 것을 받는 것이 끝났을 때, 재료를 토트로 떨어뜨립니다. 제조법에 따라, 모든 화학 제품이 토트에 공급이 되고 나면, 지게차로 혼합 지역으로 옮겨 지는 데, 여기에서 재료는 섞이고 난 뒤에 자루에 담겨 집니다.

시스템이 최초에 설계 되었을 때, 운영자에 의한 반 자동으로 기획 되어, 각각의 토트에 대해 시스템으로 제조하는 것은 수동으로 하는 것이었습니다. 4-20 mA 신호를 출력하는 HBM 로드 셀의 각각의 세트에서 증폭기 보드를 가지고, 프로세스의 다른 영역을 자동화 하는 데 사용할 수 있는 신호를 해석 하는 데, 소프트웨어가 필요하다는 것은 명백 하였습니다.

Slater씨는 몇 개의 자동화 시스템을 보고 있었는데, 이는 시스템 컴포넌트를 함께 묶을 수 있는 것이었습니다. 주요 고려 사항은 향후에 시스템을 확장 할 수 있는 기능 또는 필요에 따라 변경하는 것이었습니다. 그는 프로그램을 하기 위해, Entivity의 ‘Think and Do Studio’를 선택 하였는데, 이는 쉽게 배우고, ‘Automation Direct’에 서 사용하는 많은 전자 기기가 지원이 가능했기 때문인데, ‘Plant Marvel’사(社)가 선정 되어 OLC를 공급하게 되었습니다. ‘Automation Direct’는 또한 많은 다른 컴포넌트를 공급하는데, 터치 스크린 모니터, 모터 제어, 센서 및 공급 스크류를 제어하는 VFD를 포함 합니다.

소프트웨어는 Z6 증폭기 보드에서 출력을 계산 하고, 스케일이 목표 무게에 근접할 때, VFD을 통해, 더 낮은 흘림 속도로 스크류 공급 모터를 스위치 하기 위해, 설정 되었습니다. 목표 무게를 획득 한 뒤에, 스크류 공급을 중단하고, 소프트웨어는 충분한 시간 만큼 멈춰서, 두 번째 및 마지막으로 값을 읽기 전에, 떨어 지는 어떤 것이라도 안정 되기를 기다립니다.

그런 뒤 소프트웨어는 이 마지막 읽은 값을 목표 무게와 다음 채움에 대해 목표 무게로 지난 세 번의 채움과 마찬가지로 어떤 넘침 또는 모자람이 있는 지를 비교합니다. 토트의 작업 순서 번호를 사용하여, 각각의 토트에 대한 모든 무게를 시스템이 보유하고 있고 이는 회수되고 영원히 기록으로 남기기 위해 인쇄 합니다.

APC는 설정 되고 회사의 기존 LAN 에, HMI에 대한 시스템의 그래픽 개요를 사용하는 터치 스크린 모니터로 연결 됩니다. 시스템이 개발 됨에 따라, 이는 완전 자동화 된 ‘Batch-a-tron,’로 변하고, ‘Plant Marvel’사(社)의 사무실 스탭은 이를 이름으로 정하였습니다. 배치에 대한 작업 순서는 회사의 기존 소프트웨어를 사용하여 입력 합니다. 어떤 특별한 맞춤 혼합 또는 고객 요구 또는 대체는, 순서가 접수되는 때에, 사무실에서 처리 되고, 시스템에 저장된 작업 순서의 일부가 됩니다.

고객이 요청한 자루의 번호가 연결이 되어, 토트는 단지 충분한 원 재료를 받아서 명령을 완료 합니다. 만약 제품이 재고 품목이 아니면, 이 능력은 매우 도움이 됩니다. 이러한 작업 명령은 출력이 되고 처리를 위해 생산 담당자에게 전해 집니다. 여기서 작업자는 단순히 작업 명령 번호를 ‘Batch-a-tron’ 컴퓨터 터치 스크린에 입력하고, 작업 명령을 노트에 클립으로 고정하고, 토트를 시스템에 투입 합니다. 이 시스템은 그런 뒤, 작업자가 입력한 작업 명령 번호는 LAN 선을 타고 가서, 특정 토트에 대해 요청된 정확한 내용물을 판독 합니다.

작업자는 적합한 작업 명령이 검색 되었는지를 확인하고, 여기에서부터, 시스템은 토트를 스테이션에서 다음 스테이션으로 이동 시킵니다. 꽉찬 토트가 기계로 되돌아 갈 때까지 적합한 양의 정확한 내용물을 받습니다. 그런 뒤, 혼합 및 자루에 담는 지역으로 이동 합니다. 다중 토트는 연이어 시스템을 통해 움직이며, 각각은 토트만의 내용물을 작업 명령 번호에 따라 받습니다.

궁극적으로, ‘Plant Marvel’사(社)는 HBM의 Z6 로드 셀이 도움을 주어 아주 높은 수준의 생산성을 실현 하였고, 더욱이 내용물의 무게 측정을 동작 중에도 더 정확하게 할 수 있다는 것을 발견하였습니다. Z6 로드 셀은 더 빠른 속도와 더 높은 정확도를 무게 측정을 통해 가능하게 하였습니다.

이러한 결합은 또한 제품으로 인한 부산물의 발생을 최소화 하였습니다. HBM 로드 셀은 생산 라인에 쉽게 설치 할 수 있으며, 고장이 거의 없으며, 공정에 거의 피해를 끼치지 않고 쉽게 교체할 수 있습니다. 여기에 더하여, 스테인리스 강, 완전 밀봉 구조는, 비료 생산 환경이 만드는 어떠한 상황도 이겨 낼 수 있습니다. 귀사가 상상 할 수 있듯이, 아주 많은 양의 진동을 흡수하는 Z6의 기능은 다른 주요한 장점이 될 것입니다.

Entivity의 소프트웨어는, HBM로드 셀의 출력과 연결하여, ‘Plant Marvel’사(社)가 그들의 최초 희망을 뛰어 넘고 생산을 가능하게 한 시스템을 구축할 수 있게 하였습니다. ‘Darryl Slater’씨는 다음과 같이 말합니다 “우리의 꿈과 같은 시스템.” 그 시스템은 온라인이 되며, 실제적으로 일년 가까이 무결점으로 기능을 다하고 있습니다.

‘Plant Marvel’사(社)는 모든 배치를 시험하는 아주 엄격한 품질 제어를 유지하며, 새로운 시스템이 설치 되고 구동된 이후로 불량 생산이 거의 없었습니다. 로드 셀을 사용 함으로서, 무게 측정을 실행하고, 이더넷 제어기를 통해 시스템을 완전 자동화하여, ‘Plant Marvel’사(社)는 생산성을 거의 3배 증가 시켰으며, 이전 시스템에 비교하여 더 엄격한 품질 관리를 유지 합니다.

기사는 ‘powderbulksolids.com’에서 보실 수 있습니다.