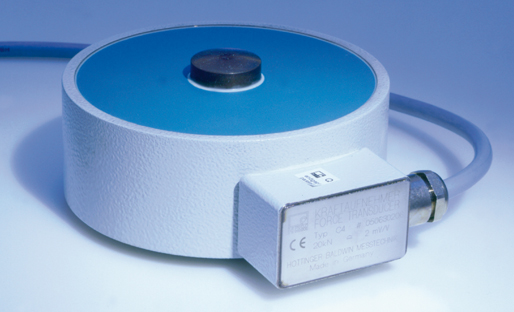

단지 압력 방향의 힘 기록용으로 고안된 센서는 일반적으로 하중 어플리케이션용 볼록면 끼워맞춤부(convex fitting)를 갖추고 있습니다.

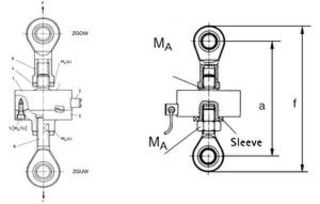

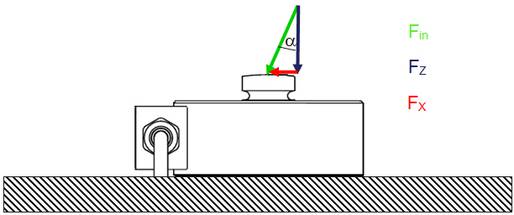

다수 모델에서 이용 가능한 하중 어플리케이션 보조 기구를 활용해 하중 버튼에 작용한 힘의 어플리케이션을 수행할 수 있습니다. 가령, 아래 그림과 같이 추력 부품(thrustpieces)이 이에 속합니다.

이런 유형의 추력 부품을 하중 어플리케이션 포인트 상에 간단히 설치합니다. 이때 추력 부품과 포스 센서 사이에 이물질이 없도록 반드시 주의해야 합니다. 추력 부품은 회전 베어링을 가지며, 벤딩 모멘트와 토크가 센서에 적용되지 않도록 센서에 대한 각도는 가변적입니다

이 유형의 추력 부품을 사용하지 않고 포스 센서를 설치할 경우, 볼록면 변형 어플리케이션 부위와 접촉하는 부품에 대한 요건은 아래와 같고 반드시 만족되어야 합니다. :

- HBM은 최소한 43 HRC의 경도를 권장합니다.

- 대상물은 접지 상태여야 합니다.

- 짝이 되는 부품은 위로 올라가지 않게, 센서는 충격과 맞부딪칠 수 있게 설치해야 합니다.

- 가능한 한 짝이 되는 부품은 회전이 가능하고 회전 베어링을 가지고 있어 벤딩 모멘트와 토크를 방지할 수 있어야 합니다.

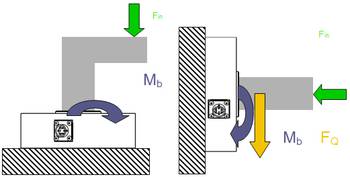

포스 센서는 일반적으로 어플리케이션별로 구조물에 설치되는데, 이때 힘은 포스 센서 아래의 구조물로 향하게 됩니다. 하지만, 수평 설치 역시 가능한데, 이 경우 센서를 구조물과 단단히 연결해야 합니다.

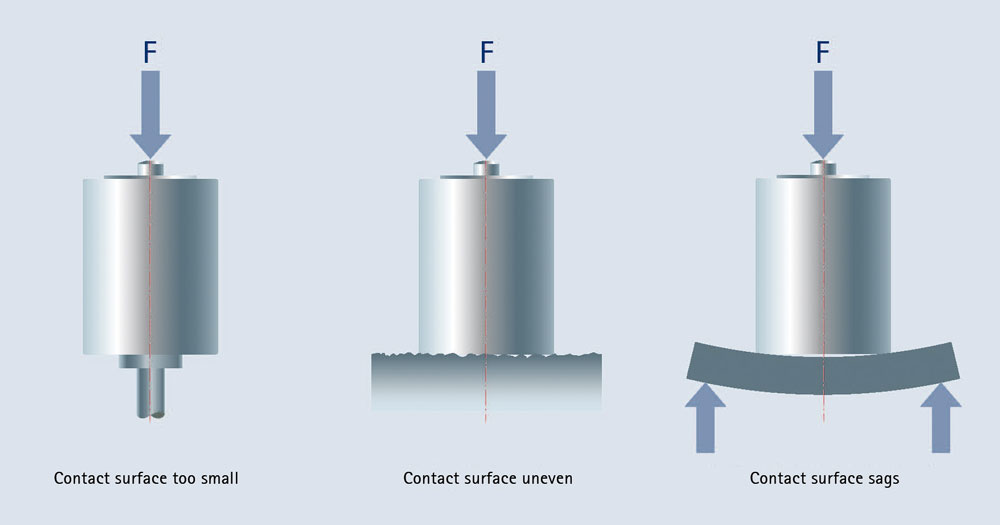

어떤 경우든, 센서의 바닥 부분이 설치되는 구조 요소는 충분한 강성을 갖춰 변형이 경미하게 일어날 수 있게 고안되어야 합니다.

또한 표면은 평평해야 하고, 최대 허용 표면 요철값은 0.005 mm입니다. 기질 구조물도 포스 센서에 제조업체의 완벽한 계측 정확도를 만족할 수 있을 정도의 변형만 가해지게 해야 합니다

또한 기질 구조물은 변형에 대한 내성을 가질 뿐만 아니라 그 직경은 포스 센서보다 반드시 커야 합니다. 상당한 변형을 유발하는 하위 구조물의 경우, 힘 어플리케이션에서 표면 요철이 너무 경미해 트랜스듀서 설계에서 고려하지 않았던 변형 상태를 일으킬 수 있습니다. 이에 따라, 감도, 선형성 및 자기이력과 관련된 기술 데이터가 수정될 수도 있습니다.

a. 수평력

a. 수평력 b. 벤딩 모멘트

b. 벤딩 모멘트