스트레인이란 무엇일까요 ?

스트레인은 재료의 변형률 측정을 설명할 때 사용됩니다. 측정에 사용되는 재료는 늘어나거나(당겨지거나) 수축할(압축할) 수 있어 다음과 같은 요인에 따라 변형될 수 있습니다.:

적용된 외부 힘의 효과(기계적 변형)

열기와 냉기의 영향(열적 변형)

- 주조 부품의 비균일 냉각, 단조 또는 용접에서 생기는 내부 힘(잔류 변형)

스트레인을 왜 측정할까요?

가장 흔한 이유는 재료가 받는 응력의 수준을 알기 위해서 입니다. 이것을 실험적 응력 분석(Experimental Stress Analysis 라고 부르는데, 재료의 스트레인(변형) 측정치로 기계적 응력의 절댓값과 방향을 판단하여 훅 법칙(Hooke’s Law) 에 따라 계산합니다. 훅 법칙은 특정 재료의 탄성 또는 영률 E[N/mm2]을 사용하여 재료의 응력 σ[N/mm2]와 변형의 정비례 ε[m/m]를 계산합니다.

σ = ε⋅E

스트레인은 어떻게 측정할까요?

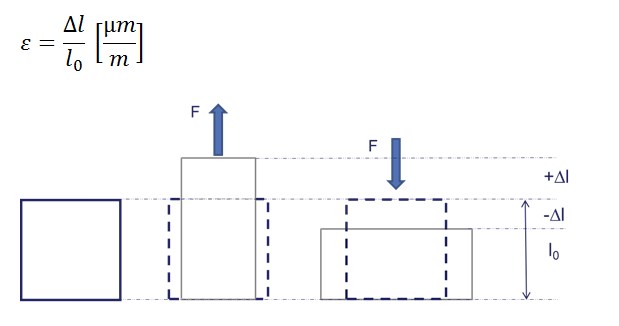

스트레인을 측정하는 방법을 이해하기 위해서는 먼저 스트레인이 재료에 미치는 영향을 알아야 합니다. 스트레인이 없는 표본의 기본 길이는 lo입니다. 스트레인 ε이 물체에 가해질 경우 그 길이는 아래의 관계에 따라 일정량 Δl만큼 변하게 됩니다.:

따라서 스트레인은 최초 길이를 기준으로 재료의 길이 변화를 나타내는 차원값입니다. 길이 변화는 대체로 매우 작기 때문에 SI 시스템의 표준 분수 접두어가 사용됩니다. 변형의 경우 일반적으로 미터당 마이크로미터(μm/m = 10-6 m/m = ppm)가 사용됩니다.

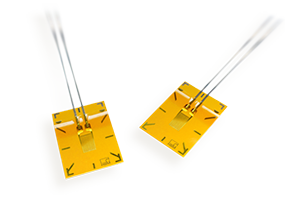

스트레인 측정에 사용할 수 있는 게이지와 센서에는 몇가지 종류가 있습니다. HBM에서는 가장 흔히 사용되는 전기적 스트레인 게이지(Electrical strain gauges) 와 옵티컬 스트레인 센서(Optical strain sensors) 를 제공합니다.