발전소의 종합적 관리

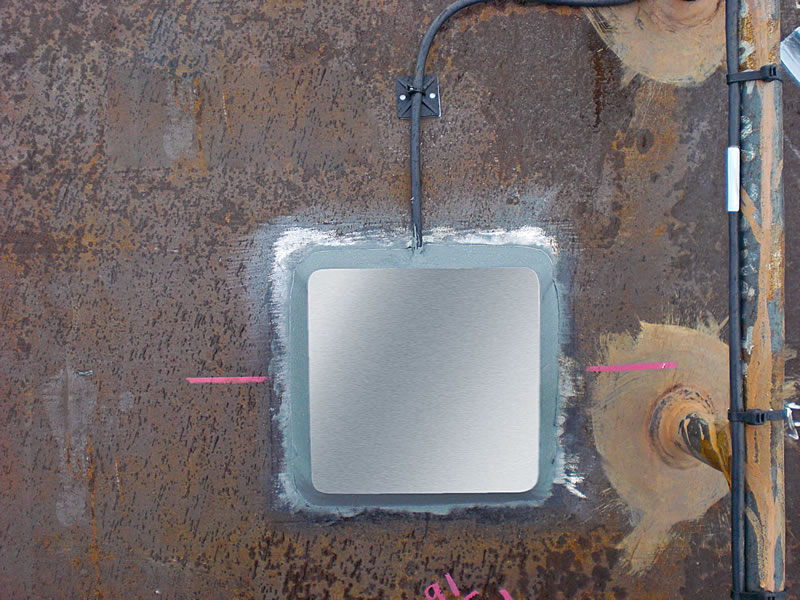

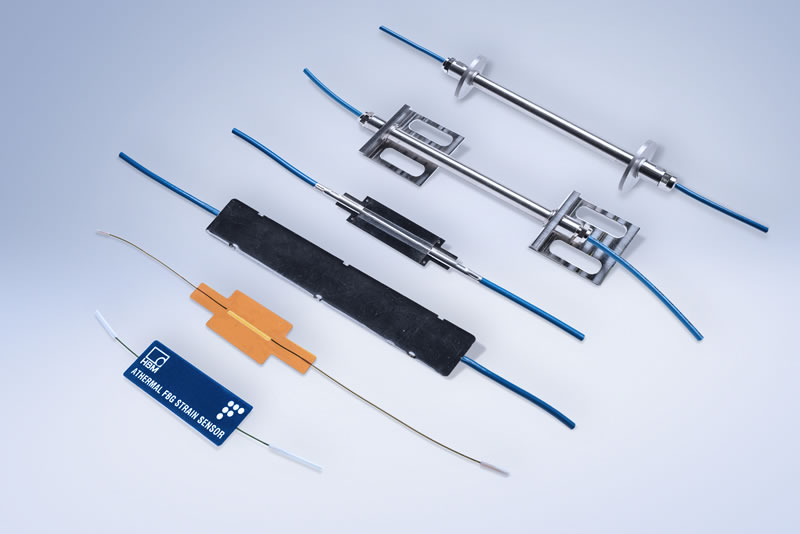

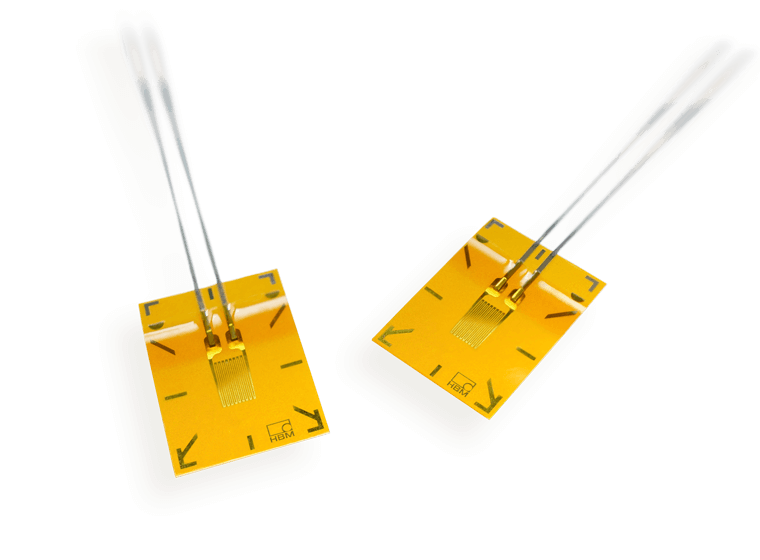

풍력발전기 제작사와 운영사에 대한 경제적 압력이 심해지면서, 블레이드(blade), 나셀(nacelle), 타워(tower), 기초(foundation)에 가해지는 하중을 측정하기 위한 구조물 모니터링 시스템(structural health monitoring system) 등이 표준이 되었습니다. 이러한 추세는 발전소 전체를 모니터링하기 위한 종합적인 시스템을 향하고 있습니다. 여기에서 하이브리드 측정 기술 시스템은 흥미로운 대안을 제시하고 있습니다. ‘광학적’ 측정과 ‘전기적’ 측정의 장점만을 취합한 새로운 대안입니다.

지금까지 전 세계에 설치된 풍력발전 용량은 450GW로서, 풍력발전은 이제 보편화되었습니다. 그리고 비록 풍력을 수천 년 동안 동력원으로 사용해왔지만, 현재의 발전 형태는 아직도 미숙한 단계이며, 아직도 기술적, 상업적 응용에 있어 풀어야 할 과제가 많습니다. 여전히 경험적 데이터가 부족하기 때문에, 그러한 발전소의 사용 수명에 관한 과제도 있습니다.

해안에 위치한 풍력발전소를 비롯한 많은 풍력발전소는 강한 물리적 힘과 비틀림 모멘트(torsional moment), 기타 영향 요소에 노출되어 있습니다. 풍력발전소에서 가장 많은 경제적 편익을 산출하려는 운영자, 투자자, 풍력발전소 개발자에게 이는 불가피한 문제입니다.

- 풍력발전소의 사용 수명을 추정하는 방법이 있는가?

- 다운타임(downtime)을 줄이고 전력 산출을 극대화하기 위해 가장 최적으로 예비부속(spare part) 요구를 관리할 방법이 있는가?

- 운영자가 풍력발전소의 현재 상황을 항상 인지하도록 할 수 있는 효율적인 방법이 있는가?

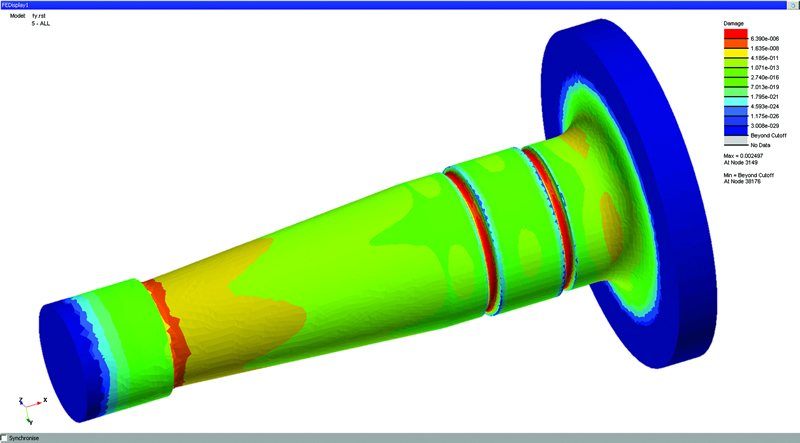

구조물 상시 감시 시스템을 이용한 현대의 측정 기술을 사용하면, 과거 어느 때보다도 이러한 문제에 응답할 수 있는 훨씬 유용하고 의미 있는 데이터를 얻을 수 있습니다.

구조물 상시 감시 시스템을 통해 미래를 예측할 수는 없지만, 일정한 정도까지는 ‘측정하고 예측할 수 있도록’ 할 수 있습니다.

풍력발전소에 구조물 상시 감시 시스템(SHM)을 설치할 때 고려해야 할 요소는 정확히 무엇일까요? 이 시점에서 기술과 제품을 자세히 살펴볼 수 있습니다. 실제로 이러한 질문은 그러한 시스템을 설치할 때 두 번째 질문이 되어야 합니다. 목적을 분명히 고려하는 것이 다른 모든 것보다 더 중요합니다. 즉, 구조물 상시 감시 시스템이 실제로 내가 풍력발전소를 최대한 경제적으로 활용하기 위한 데이터를 얻는 데 도움이 될 것인가를 고려해야 합니다.