도전 과제: 새로운 모니터링 시스템

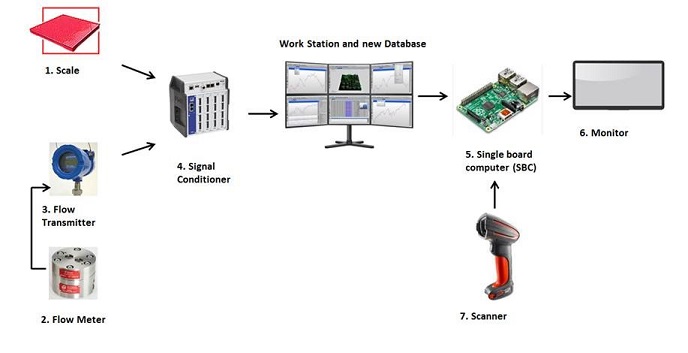

Sea Ray의 제품 개발 엔지니어링 그룹에서 구조 엔지니어로 근무하는 Sean Minogue는 2012년에 입사하여 Brunswick의 여러 조선 시설의 작업 현장 공정을 업데이트하는 일을 담당했습니다. 이 모든 일이 비용과 무게를 절감하고, 더 단단한 선박을 만드는 것에 초점을 맞춘 것이었습니다. 이전에 유리섬유와 수지의 사용량을 모니터링하던 방법은 문제가 있었습니다. 예를 들어, 유리섬유 사용량을 추적하려면 유리섬유 필라멘트를 감은 휠의 회전 수를 모니터링해야 했으며, 수지 사용량은 공압 펌프에 연결된 스트로크 카운터의 출력값으로 계산했습니다. 두 장치를 모두 작동했을 때도 효율이 떨어지고 정확하지도 않았습니다.

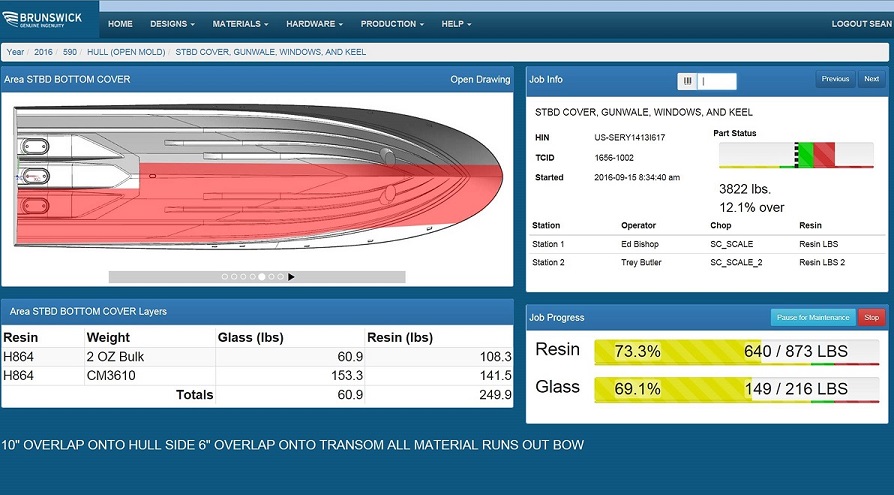

Minogue는 새로운 시스템을 제안하면서 “이 시스템은 수지, 찹 및 기타 대량의 재료 사용을 부품별로 추적하기 때문에 사용량과 필요한 양을 실시간으로 비교하여 필요한 작업을 볼 수 있습니다. 이 시스템은 무게 데이터, SKU, 인시, 경화 주기, 작업 시간(한 유닛의 생산 시작 시점부터 다른 유닛의 생산 시작 시점까지의 평균 시간), 무게 이력 데이터까지 추적할 수 있으며, 특히 실시간 목표 데이터를 작업자에게 제공할 수 있다”고 설명했습니다.