Ensaio de Fadiga em Aeronaves

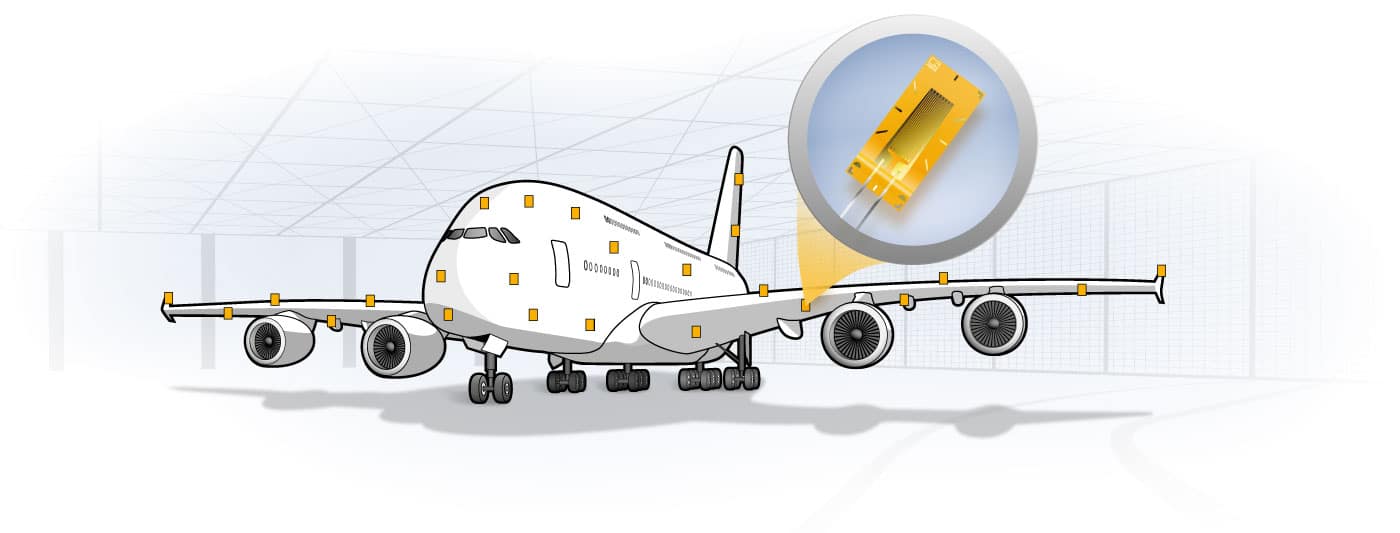

Antes que a aeronave decole pela primeira vez, as cargas atuantes de diferentes situações de operação são testadas no banco de ensaios. O objetivo é saber exatamente como sua estrutura irá se comportar em diferentes situações. Qualquer falha de projeto deve ser descoberta durante estes ensaios para garantir máxima segurança nas operações.

O teste de fadiga em aeronaves abrange diversas aplicações específicas:

- Ensaio de material: teste de fadiga nos componentes dos materiais;

- Ensaio de componentes: testes de durabilidade em partes isoladas da aeronave, como asas, portas, etc. com até cem canais de medição;

- Ensaio em grande escala: testes de fadiga em toda a estrutura da aeronave e ensaio de carga final, geralmente com centenas de canais de medição, principalmente com strain gages.