Solução de mobilidade eletrônica de ponta a ponta da HBM

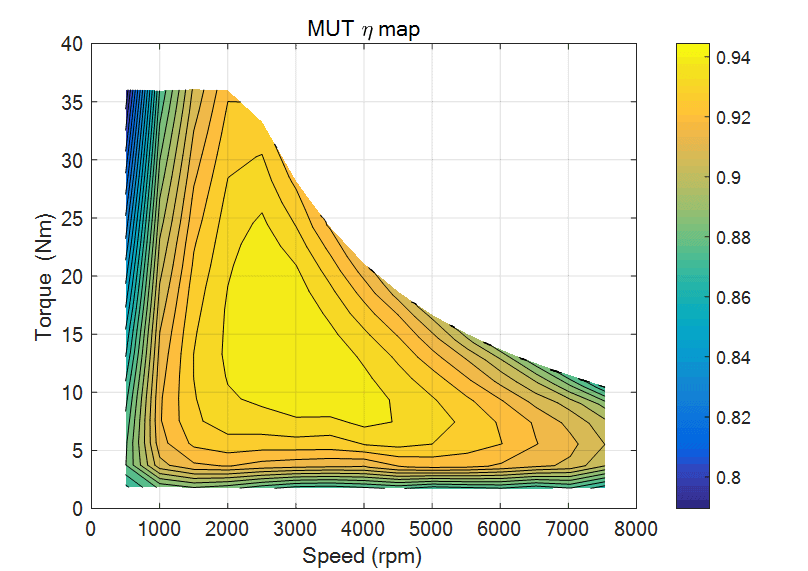

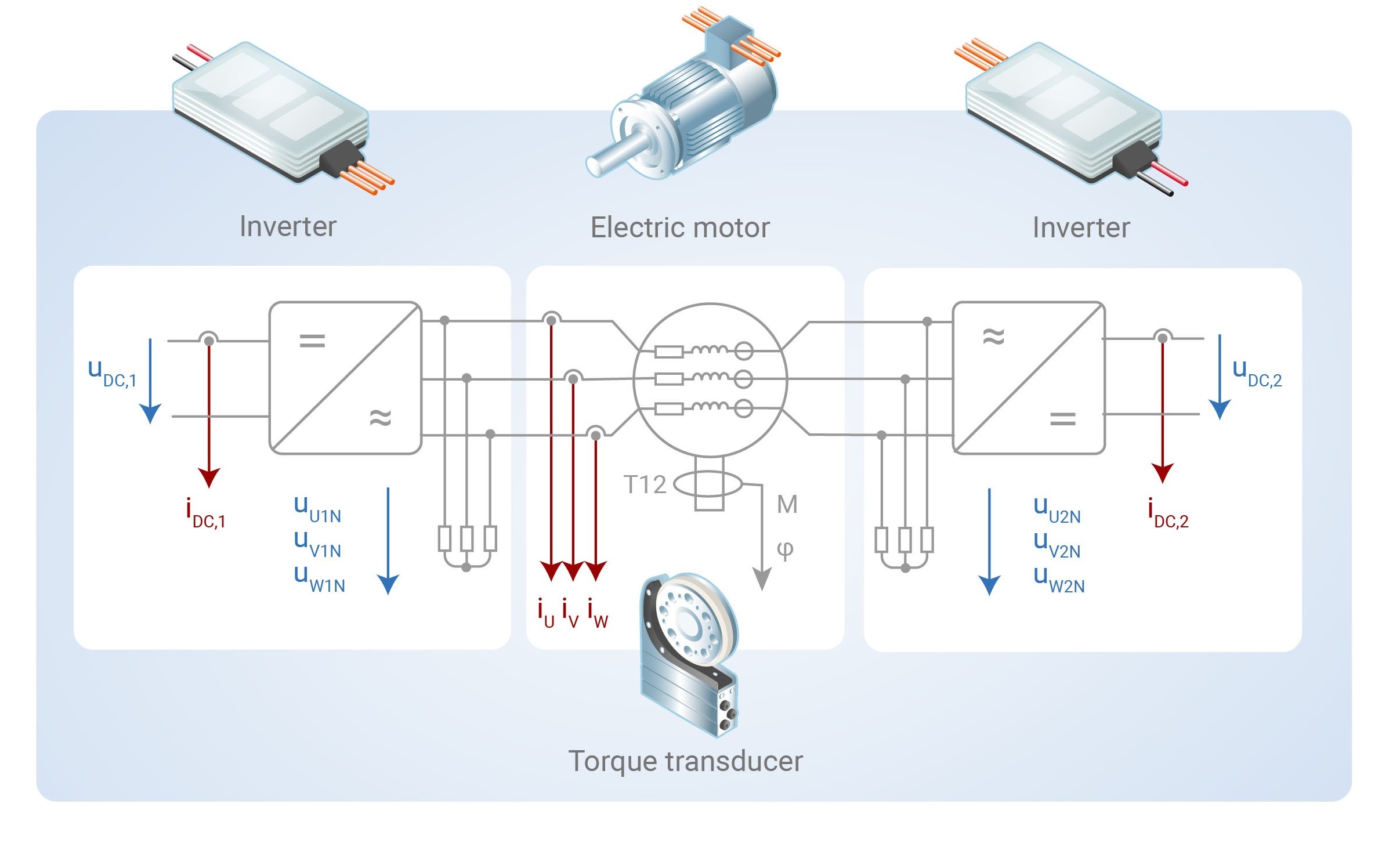

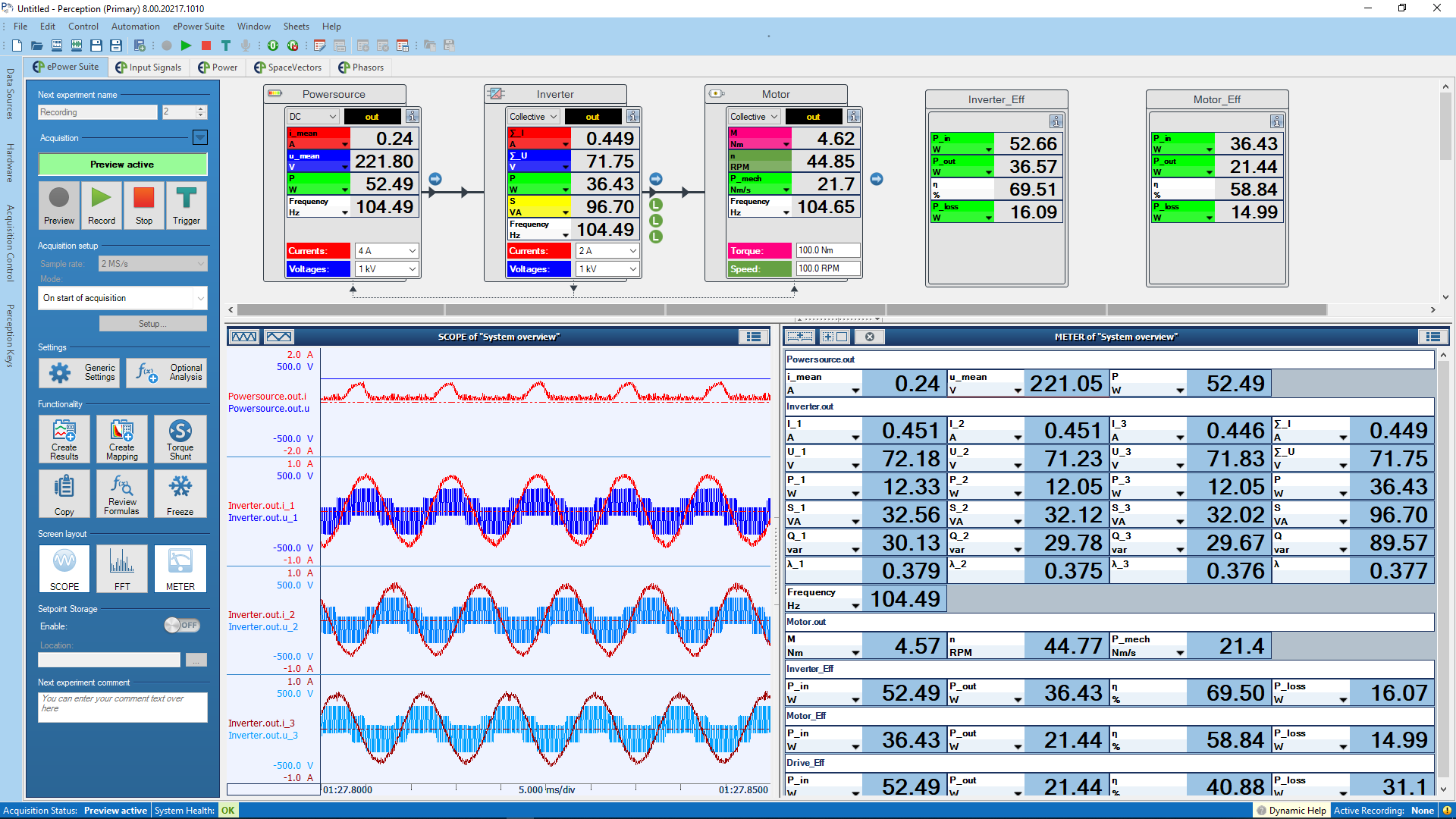

As soluções de teste da HBM para transmissões elétricas usam a chamada tecnologia de “detecção de ciclo” para tornar o mapeamento de eficiência dez vezes mais rápido. Ao acelerar o tempo de medição para pontos de ajuste individuais na faixa de 0,5 a 1 segundo, a produção de mapas de eficiência multidimensionais pode ser cortada de semanas para dias ou até horas. Como os dados brutos estão disponíveis a qualquer momento, o engenheiro pode fazer referência a testes anteriores se algo der errado - sem precisar executar novamente a série de testes.

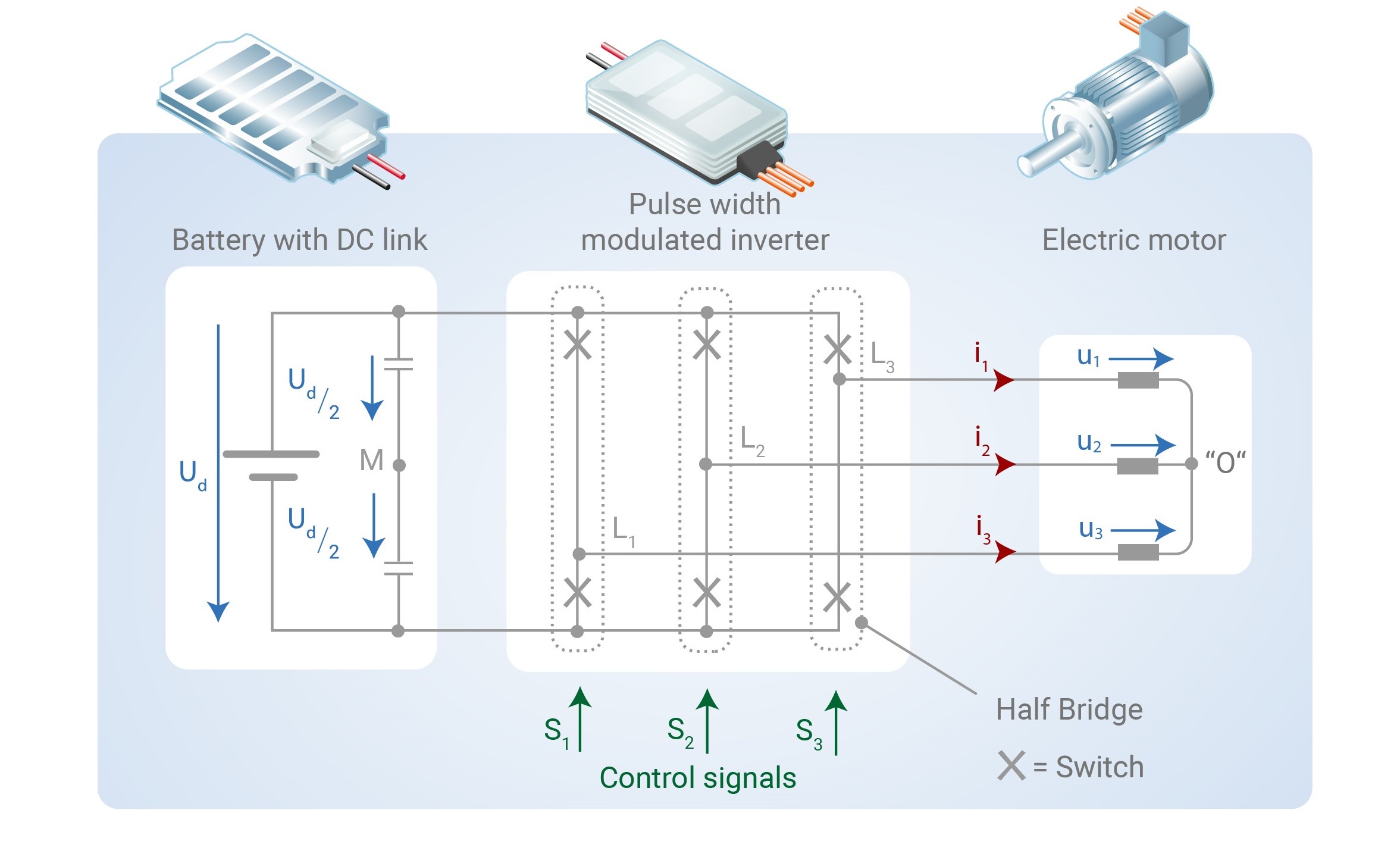

Outro fator importante entra em jogo aqui - precisão: Para atingir uma incerteza de medição razoável para valores derivados, como perda de energia ou eficiência, somente o analisador de potência mais preciso e os sensores mais precisos serão bons o suficiente. Considere um inversor com uma potência nominal de entrada de 500 kW e saída de 475 kW, o que equivale a uma perda de 25 kW. Se o erro da cadeia de medição for 1%, os valores medidos são +/- 5 kW de entrada, +/- 4,75 kW de saída, dando uma incerteza de medição cumulativa para perdas de energia de +/- 9,75 kW - a incerteza de medição cumulativa de 39% está longe de ser satisfatória. Se, no entanto, o erro da cadeia de medição for de 0,1%, a incerteza de medição cumulativa para a perda de energia será de 3,9%. Obviamente, quanto mais preciso for o equipamento, mais confiáveis serão os resultados do teste e mais significativos serão os insights sobre a calibração do motor.

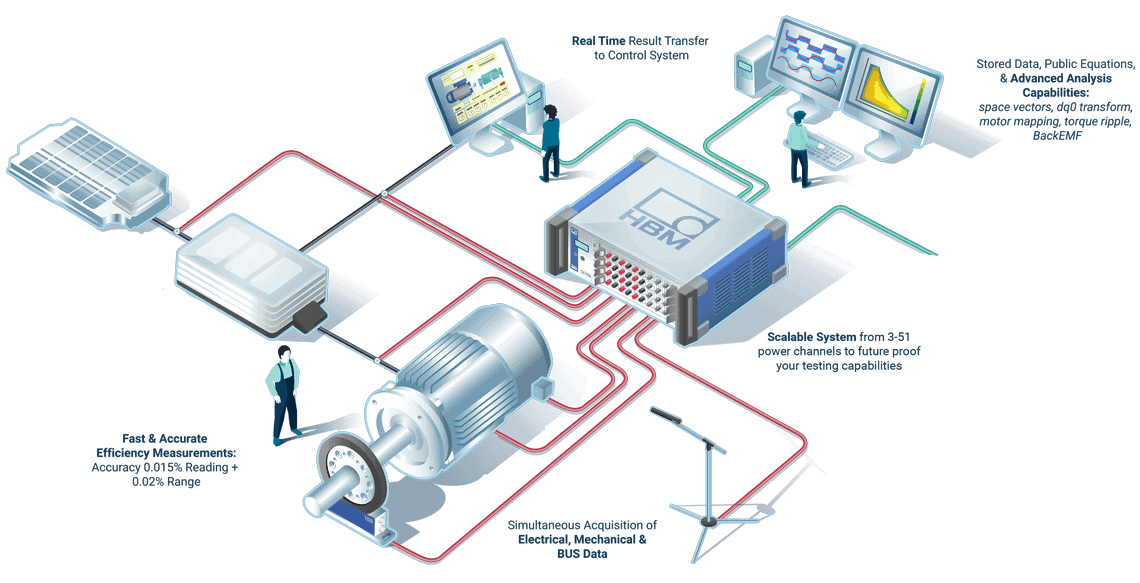

O analisador de potência e alta precisão da HBM é complementado por uma gama de sensores para medir tensão, corrente, torque/velocidade com as melhores classificações de precisão da categoria e os mais altos padrões de segurança. Eles são certificados para sistemas de teste de e-drive e se misturam perfeitamente com o hardware GENESIS HighSpeed para uma solução integral.

Uma solução de teste como a da HBM que captura, armazena, correlaciona, processa e visualiza esses dados de forma contínua e confiável é indispensável para garantir testes rápidos, válidos e auditáveis. Treinamentos personalizados, seja nas instalações da HBM ou nas instalações do cliente, garantem um rápido processo de integração. Para treinamento no próprio lazer do cliente, um conjunto de cursos de autoaprendizagem está disponível no site da HBM ou pela Internet. Nossos engenheiros altamente qualificados estão à disposição para ajudar na transferência de conhecimento, suporte à integração de sistemas e um conjunto de outros serviços em torno da solução de teste de motores elétricos da HBM.