Normalmente, a medição da força ou deslocamento é utilizada para monitorar procedimentos de prensagem. Existem dois métodos diferentes disponíveis para monitoramento da força:

- Medição direta da força no guia da prensa

- Medição do desvio da força, por exemplo, utilizando transdutores de deformação

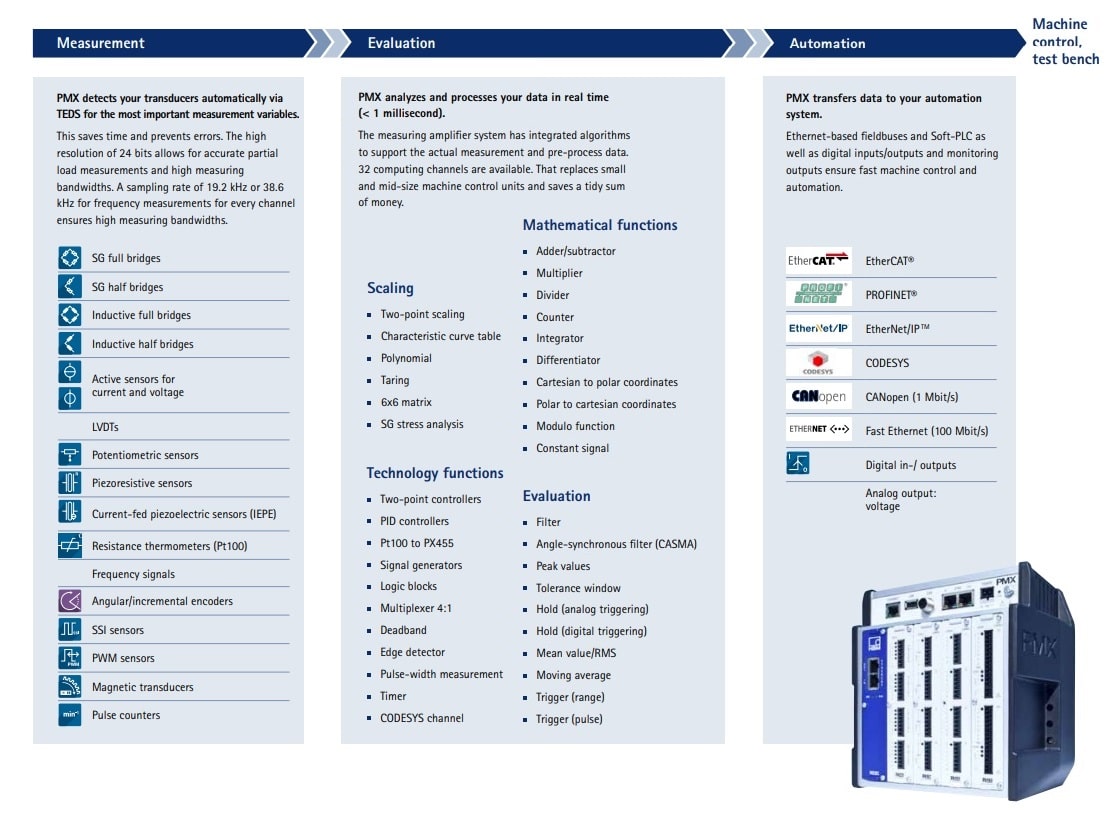

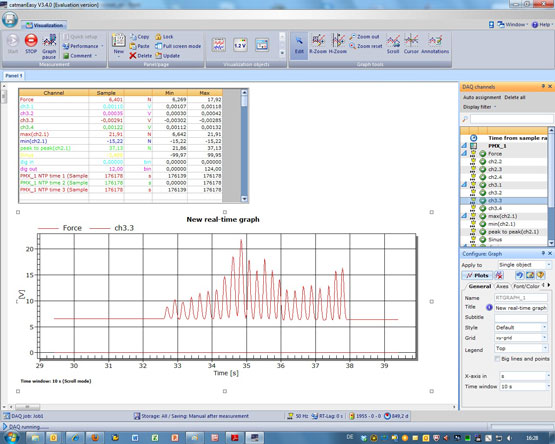

Em ambos os casos, é essencial que as forças da prensa sejam registradas de forma confiável e rápida pelos sensores e transmitidas para o sistema de controle da prensa utilizando eletrônica de amplificador adequada. Os sensores e amplificadores precisam atender a exigências particularmente altas em termos de robustez e confiabilidade operacional. A fácil montagem e integração dos componentes com os conceitos existentes da máquina é um fator crítico que precisa ser levado em consideração ao escolher o equipamento de teste e medição.

Ambos os métodos de medição de força apresentam vantagens e desvantagens específicas. Em geral, ao medir a força diretamente no guia da prensa, deve-se ter em mente que o transdutor de força torna-se parte integrante da ferramenta e, dessa forma, afeta significativamente suas propriedades. Além disso, e em particular, com forças enormes, os transdutores de força precisam ter forças nominais suficientemente elevadas. Esses sensores são muito pesados e, além disso, caros. É benéfico que os transdutores de força HBM sejam calibrados na fábrica e, portanto, não precisam ser calibrados no sistema onde são utilizados. A força em N pode ser determinada diretamente após a montagem.

Transdutor de força U5 tipo flange. A montagem do transdutor de força no topo é possível graças ao flange,e é particularmente fácil de se lidar. Forças nominais de até 500 kN estão disponíveis. É possível medir as forças de tração e de compressão.

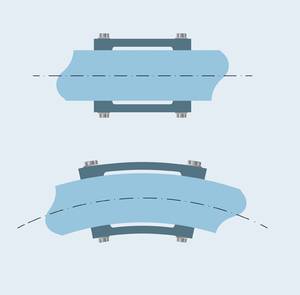

Transdutores de deformação baseados nos princípios operacionais a seguir estão disponíveis como alternativa: toda prensa utiliza uma estrutura que é mecanicamente forçada durante o procedimento de prensagem. Isso causa deformação mínima, invisível. Os transdutores de deformação, por exemplo, o SLB700A da HBM, medem essa deformação que, no final, é proporcional à força de prensagem. A vantagem deste método é que o mesmo sensor pode ser utilizado, independente da potência de prensagem. A medição utilizando transdutores de deformação é uma alternativa eficiente em termos de custo, principalmente com prensas de alto desempenho. Não é possível alcançar a precisão da medição da força com um transdutor de força calibrado utilizando este método, no entanto, os sensores de deformação HBM atendem facilmente às exigências de precisão regulares para aplicações de prensagem. A calibração é necessária em qualquer caso para determinar a relação do sinal de saída com a força aplicada.