Comunicação em tempo real para amplificadores de medição precisos e flexíveis em aplicações industriais usando comunicação via Industrial Cloud

A Internet Industrial das Coisas (IIoT) é moldada pela Internet das Coisas (IoT) e por cadeias de valores auto-otimizadas, sendo a rede empresarial vertical e horizontal essencial para ela. A rede garante a troca uniforme de informações e portanto, uma cooperação eficiente entre todos os participantes de uma rede de valor agregado. Oferece uma ampla gama de aplicações como administração conjunta de equipamentos, programas e ferramentas, bem como o monitoramento do status de um processamento de produtos ou uma necessidade de manutenção de um equipamento em qualquer local.

Os requisitos para os componentes do sistema são altos: é essencial que sensores, atuadores e controladores no nível operacional operem de forma rápida e sem atrasos. Esta é a única maneira de se garantir a comunicação IRT (isochronous real-time) e processos de produção seguros. Os dados são mesclados no nível do operador, ou seja, dados rápidos em tempo real são combinados com dados adicionais de diagnóstico. Os operadores informam o status da produção e os parâmetros de qualidade para os níveis gerenciais do processo que, ao mesmo tempo, fornecem dados da ordem de produção. O operador configura o sistema de produção de acordo com as informações enviadas sobre quantidade, versão e modelo do produto.

Fieldbuses em um ambiente de automação

Fieldbuses garantem o IRT necessário, ou seja, dados medidos e de diagnóstico são sempre enviados no mesmo padrão de tempo. Para este fim, uma faixa fixa no sistema para transmissão de dados é reservada para este dado em tempo real. Os tamanhos destes sistemas de dados eram muito limitados no passado. Por um lado, os volumes de dados eram relativamente menores; por outro lado, apenas redes de tamanhos físicos limitados e com alta taxa de transferência de dados poderiam ser implementadas. Isso mudou radicalmente com a invenção da tecnologia Ethernet, assim como o meio de transferência de dados na produção. Redes significativamente maiores e taxas mais altas de transferência de dados (até o intervalo de gigabite) desde então foram implementadas. A tipologia varia desde conexões 1:1 através de redes da fábrica até redes de fábricas globais. Uma grande vantagem da tecnologia Ethernet é a alta disponibilidade dos componentes da rede. As redes Ethernet tem sido usadas na comunicação de escritórios por muito tempo. Os universos do escritório e da manufatura estão se convergindo agora. As instalações também têm se tornado menos complexas, uma vez que os nós da rede podem ser interconectados de diferentes maneiras usando configurações lineares, estelares ou mistas.

Seleção de fieldbuses

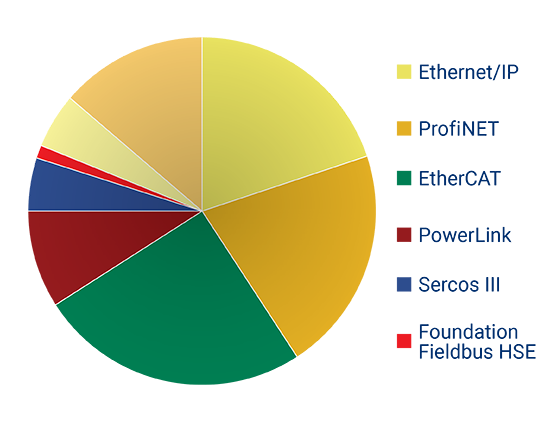

Em geral, todos os fieldbuses operam em tempo real com ciclos variando desde 100 milissegundos até 1 microssegundo. Isso depende em qual aplicação que o fieldbus é usado. Na indústria de processo, um ciclo de 100 milissegundos é suficiente, porque os processos geralmente são lentos devido aos métodos usados. Os requisitos são mais exigentes na automação de fábricas: ciclos menores na montagem e em testes requerem faixas de ciclo desde 10 até 1 milissegundo. No controle de movimento, isto é, no monitoramento de partes móveis como esteiras rolantes, drives, etc, os ciclos de alguns microssegundos são necessários para garantir uma operação segura. Dispositivos fieldbus especiais como PROFINET com protocolo IRT, EtherCAT, POWERLINK, ou SERCOS devem ser usados aqui.

O diagrama a seguir mostra os diferentes fieldbuses baseados em Ethernet e seu uso ao redor do mundo:

Componentes de redes modernas

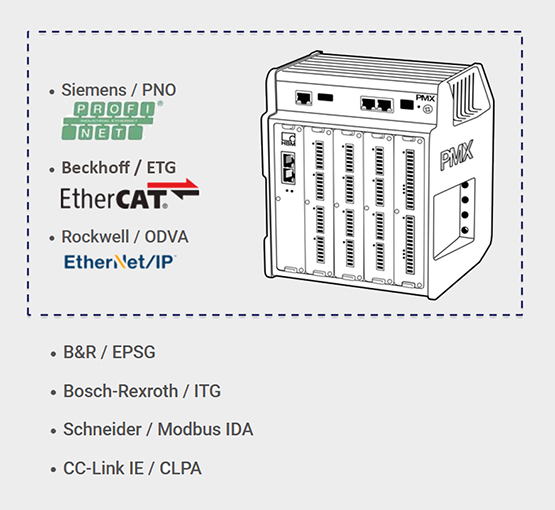

O sistema de controle e medição PMX da HBM pode ser equipado com os fieldbuses PROFINET, EtherCAT, ou Ethernet/IP para conectar o sistema aos níveis de produção. Quando os sensores e os atuadores são conectados ao PMX, estas conexões podem ser monitoradas e as ocorrências são informadas em tempo real. Além disso, o PMX permite o pré-processamento dos dados medidos em tempo real. Uma parte significativa da carga do sistema do operador da fábrica é pré-processada no PMX e a responsabilidade na produção é diminuída.

O sistema na Nuvem

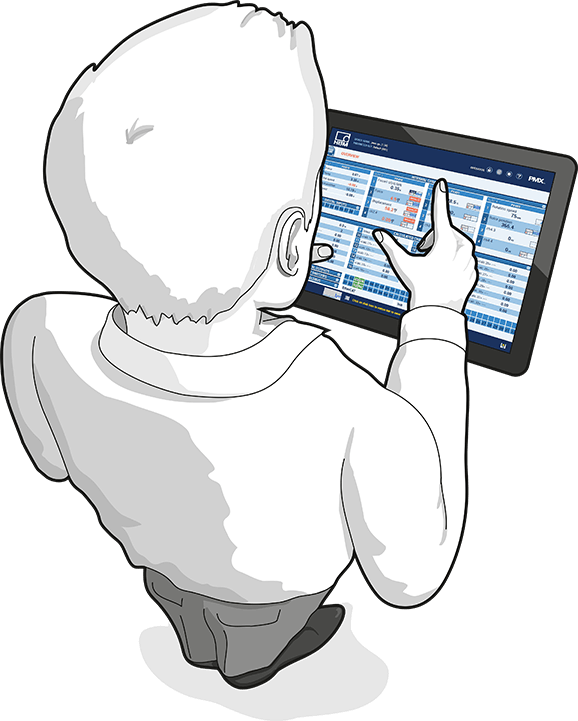

Novas aplicações na produção podem ser realizadas quando os dados do sistema são armazenados para uso descentralizado. Já conhecemos isso através de soluções na Nuvem, como o Google Maps, e agora isso pode ser aplicado na produção. Primeiro, podem ser estabelecidos requisitos especiais, como o controle de produção baseado em tamanhos de lotes e aquisição de materiais. Além disso, ocorrências podem ser detectadas, sinalizadas e evitadas. A produção se torna mais eficiente, econômica e amplamente automatizada. A manipulação de produtos manualmente se torna supérflua e o serviço pode ser controlado conforme necessário.

Novo formato de interface necessário

No entanto, um novo formato de interface é necessário para permitir a transferência eficiente de dados de planejamento e diagnóstico da produção para a Nuvem: Arquitetura Unificada OPC, ou OPC UA. Esta é uma expansão do formato OPC que foi padronizado e aprovado como um padrão mundial.

O OPC UA é um protocolo de comunicação industrial máquina a máquina, sendo a versão mais recente das especificações OPC desenvolvidas pela Fundação OPC e difere-se significativamente de seus antecessores, especialmente devido ao fato de que permite que os dados da máquina (controle de variáveis, valores medidos, parâmetros, etc) não sejam apenas transferidos, mas também descrito em um formato legível para a máquina.

Vantagens para o usuário

- A nova rede e as novas tecnologias de comunicação permitem que os processos sejam simplificados e realizados de forma mais transparente;

- O controle de produção se torna mais fácil, uma vez que é amplamente automatizado e controlado remotamente;

- Não é mais necessário a contratação e treinamento de inúmeros funcionários;

- Os próprios sistemas informam sobre sua "saúde", o que otimiza a manutenção;

- O uso de sistemas modernos na IIoT ajuda a diminuir os custos de fabricação enquanto aumenta a qualidade e velocidade de produção.

A HBM está trabalhando continuamente na implantação destas tecnologias e tem feito isso com sucesso com seu sistema de medição e controle PMX. Em um projeto em conjunto com a Universidade Tecnológica de Darmstadt, na Alemanha, uma fábrica de aprendizado foi transformada em uma "Fábrica Inteligente" onde o PMX tem sido usado com sucesso.