O princípio da tecnologia de pesagem para enchimento totalmente automatizado de líquidos

Em diversas indústrias, os processos de embalagem são automatizados. Existem inúmeros métodos diferentes para garantir que a quantidade correta de um produto está em sua embalagem no final do processo: as peças são classificadas, os materiais a granel são medidos e os líquidos são engarrafados. O desafio para todos estes processos é o mesmo: a embalagem deve conter a quantidade declarada de produto. Se a quantidade de envase em uma garrafa é muito baixa, por exemplo, isso viola as Diretrizes de Pré-Embalagem da União Européia 76/211/EEC e a Lei Alemã de Produtos Pré-Embalados (§22 FPackV). Estas leis estipulam a porcentagem na qual um lote de produção pode ficar aquém da quantidade mínima de enchimento especificada. Aqui, a falta de conduta pode levar à sanções que incluem o encerramento da produção.

Portanto, durante a produção, os fabricantes muitas vezes excedem o a quantidade mínima na embalagem. No entanto, tal excesso pode custar caro. Um produtor chinês de leite envasa aproximadamente 100.000 garrafas de leite de coco por dia. Ao reduzir o excesso em cada garrafa por algumas gramas usando a nova tecnologia precisa de pesagem, a empresa economizou centenas de milhões de euros por ano. Os fabricantes de sistemas de enchimento podem, portanto, oferecer sistemas que medem a quantidade envasada com alta precisão e a manter o excesso a um mínimo absoluto.

Quatro métodos para medição de enchimento de líquidos

Diferentes métodos de medição de enchimento foram desenvolvidos especialmente para líquidos. Nem todas as técnicas são adequadas para todos os tipos de líquidos (e também há diferenças significativas quando se trata de precisão). Entretanto, todos os processos de produção têm alguns pontos em comum: os líquidos nunca passam pela tubulação das máquinas de enchimento a uma pressão uniforme. A densidade pode variar devido às bolhas de ar no líquido e às mudanças na temperatura ou na receita. Portanto, a quantidade correta de envase não pode ser determinada apenas com base no tempo.

Existem quarto métodos mais comuns para medir quantidades de enchimento. Estes métodos diferem no custo, precisão, velocidade e higiene. Nem todos os métodos são adequados para todos os tipos de líquidos, pois as bebidas necessitam de uma higiene em particular, cosméticos caros exigem precisão especial, enquanto que um óleo de motor possui uma característica diferente de fluxo em relação, por exemplo, à água mineral. Os quatro métodos apresentados neste artigo são:

Medição gravimétrica usando uma célula de carga

Medição usando um sensor de nível

Medição do volume

Medição do fluxo de massa

Primeiro Método: Enchimento gravimétrico usando uma célula de carga

No método de medição gravimétrico, ou envase por peso, uma célula de carga digital ou analógica mede o peso da garrafa vazia e do conteúdo a ser envasado. A célula de carga possui strain gages para este propósito, que detectam de forma precisa a mudança no peso durante o processo de envase. A forma na qual o strain gage funciona é explicado com mais detalhes em nosso artigo HBM "Como uma célula de carga funciona?”. A vantagem das células de carga digitais é a comunicação simplificada com um PLC via I/Os digital. Mas células de carga analógicas também podem ser digitalizadas de forma rápida e fácil usando um amplificador PAD.

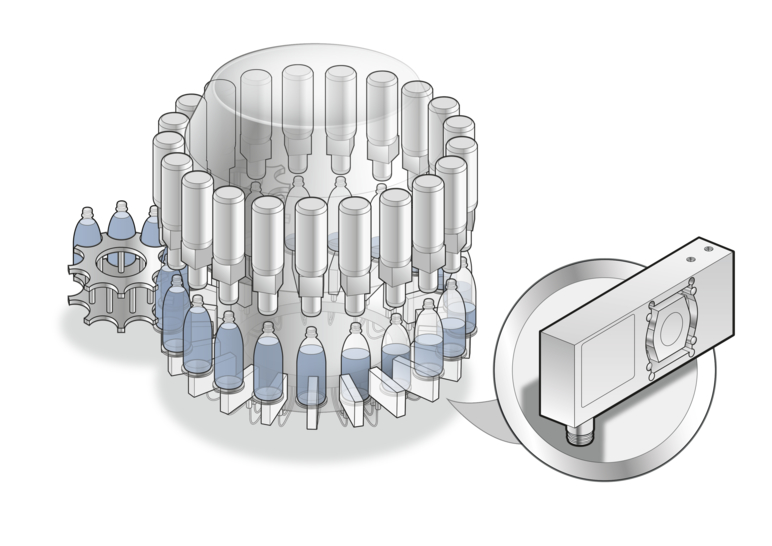

Para encher uma garrafa, a máquina de envase primeiro posiciona esta garrafa em uma plataforma ou a suspende pelo gargalo em uma pinça. Ao mesmo tempo, a máquina pesa a garrafa vazia. Enquanto se enche a garrafa, a célula de carga mede a mudança no peso total. Uma vez que o peso total pré-definido é atingido, o processo de envase para automaticamente e a garrafa é transportada para o sistema de fechamento. Em um enchimento rotativo de 20 até 80 válvulas de enchimento, este processo leva por volta de cinco a oito segundos para uma garrafa de 1 litro. O enchimento por peso não é apenas altamente preciso, mas como também possui inúmeras vantagens.

Vantagens do enchimento por peso

- A célula de carga pesa cada garrafa antes do início do enchimento. Garrafas quebradas são mais leves que o peso mínimo permitido, logo estas garrafas podem ser detectadas facilmente e removidas de imediato.

- Se uma garrafa exceder o peso permitido, isso pode indicar a presença de agentes de limpeza e resíduos desinfetantes. A máquina de enchimento também remove imediatamente estas garrafas para preservar qualquer risco à saúde.

- Se o peso total de uma garrafa não aumentar tão rápido quanto o estabelecido durante o enchimento, isso indica um vazamento no qual o líquido está escapando. A máquina para o processo para prevenir possível contaminação deste produto. Uma vez que a limpeza é cara e demorada, a célula de carga ajuda a manter a alta disponibilidade do sistema.

Programação e calibração simplificada da célula de carga

O enchimento por peso é um processo com resultados de alta precisão: o conteúdo indicado na embalagem pode ser preenchido até o valor de gramas com precisão. Além disso, as células de carga são muito fáceis de ajustar com os pesos de calibração, como uma balança de cozinha. Isso garante que a garrafa realmente contenha os 1.000 gramas mostrados. Assim como os produtores, as empresas de construção de equipamentos também usufruem das vantagens da tecnologia de pesagem digital, porque a programação do algoritmo de enchimento no sistema de controle da máquina é um verdadeiro desafio. Obter a proporção correta da taxa de fluxo para o processo de enchimento é extremamente complexo, e requer conhecimento ou filtros, tecnologia de controle, tempos de ajuste e de resposta. Uma célula de carga digital da HBM facilita consideravelmente este processo de configuração, porque vem com um algoritmo de enchimento integrado que reflete décadas de experiência em enchimento por peso. O algoritmo pode ser adaptado facilmente usando o software gratuito de configuração PanelX. As células de carga podem funcionar como unidades totalmente autônomas, se comunicarem com o sistema de controle do equipamento via I/Os ou fieldbuses, ou fornecer de forma contínua os valores medidos ao sistema de controle, se a empresa desejar usar seus próprios algoritmos de enchimento.

O enchimento por peso é especialmente adequado para a indústria alimentícia, já que o sensor não entra em contato com o produto. Todas as células de carga possuem o mais alto grau de proteção possível IP68/69K e podem, portanto, resistir à submersão contínua e lavagem por pressão. Algumas células de carga, como a PW27, são certificadas para EHEDG, para requisitos de higiene rigorosos. Baterias de proteína ou açúcar, por exemplo, são incapazes de se reproduzir nas superfícies de contato completamente arredondadas de aço inoxidável destas células de carga. Elas são, portanto, também adequadas para a mais recente tendência em embalagem: enchimento asséptico a frio sem pasteurização e sem adição de conservantes.

Segundo Método: Medição com um sensor de nível

O método por sensor de nível foca no nível do líquido na garrafa. Aqui, um sensor de nível é inserido na abertura da garrafa e esta é completada até o líquido atingir o sensor. Portanto, apenas produtos eletricamente condutores, ou seja, líquidos com um teor mínimo de sal, são adequados para este processo. Óleos vegetais e minerais, por exemplo, contém muito pouco sal. O método do sensor de nível é a técnica de medição menos precisa com resultados dispersos para determinar a quantidade de enchimento, porque o volume do recipiente flutua muito, em particular, no caso de garrafas de vidro. Consequentemente, os sensores de nível são usados quase que exclusivamente para produtos baratos e condutores. Outra grande desvantagem é que o sensor entra em contato com o produto. Desta forma, fica um resíduo do produto de uma garrafa para outra e como resultado, é inadequado para engarrafamento higiênico.

A medição com um sensor de nível é ideal para enchimento isobárico, onde condições idênticas de pressão, como por exemplo, três bars para garrafas de cerveja, devem ser mantidos tanto na tubulação quanto na garrafa. Líquidos carbonatados requerem este tipo de ambiente, pois, de outra forma, irão perder dióxido de carbono. Além disso, este método permite atingir um nível de enchimento visualmente idêntico ao engarrafar caixas de bebidas - um critério importante para os clientes, especialmente para cerveja ou água mineral.

Terceiro Método: Medição por volume

A medição por volume detecta a quantidade de líquido que passa pela válvula de enchimento. Aqui, o volume do líquido na garrafa é medido de forma magneto-indutiva. Um campo magnético divide os íons do líquido que passa, produzindo uma tensão nos eletrodos de medição. Esta tensão pode ser medida, permitindo que a taxa de fluxo volumétrico seja calculada. Este processo só é adequado para líquidos condutores. Além disso, o equipamento de enchimento deve ser calibrado individualmente para cada líquido porque cada produto contém diferentes números de íons.

Quarto Método: Medição do fluxo de massa

A medição do fluxo de massa usa o princípio da força de Coriolis. Aqui, o líquido vai para a garrafa através de dois tubos vibrantes e a força de Coriolis atuante no par de tubos gera uma mudança de fase nestas vibrações. Isso permite que a massa do líquido que passou pelos tubos seja calculada. Este método também é ideal para líquidos não condutores. Entretanto, ele é extremamente caro para comprar porque requer uma calibração demorada durante a produção do sensor.

Comparando diferentes métodos de enchimento

No final, o método escolhido depende do valor e das propriedades do produto que será envasado. Além disso, os diversos métodos se diferente de forma considerável em precisão e velocidade de enchimento.

Precisão:

Enchimento gravimétrico usando tecnologia de pesagem é muito mais preciso que todos os outros métodos de medição e enchimento. O método do sensor de nível possui um desvio padrão em torno de 2% a 5% do peso de enchimento nas garrafas de vidro, enquanto que é de 0,5% a 1% do método volumétrico. 0,2% é o melhor que se pode atingir com o métodos de fluxo de massa. Enchimento com tecnologia de pesagem permite um desvio padrão em torno de 0,1% do peso de enchimento.

Velocidade de enchimento:

Os vários métodos de medição atingem diferentes velocidades de enchimento. Quando envasar com um sensor de nível, uma garrafa pode ficar cheia em 2 a 4 segundos. Com a tecnologia de pesagem ou a medição por fluxo de massa, leva em torno de 5 segundos para encher uma garrafa. A medição por taxa de fluxo sofre a maior flutuação na velocidade de enchimento, com o tempo variando entre 2 e 5 segundos.

Produtos com diversas propriedades de tornar o enchimento por peso o método ideal

O enchimento por peso é um processo que adequado para, praticamente, qualquer líquido, independente de sua condutividade, conteúdo de sólidos e velocidade de fluxo. Quantidades extremamente precisas de conteúdo podem ser atingidas com o enchimento por peso. A margem de segurança dispendiosa pode, portanto, ser reduzida aos mínimos, permitindo economias consideráveis, especialmente com produtos de alta qualidade, como cosméticos e óleos. Para produtos com propriedades que tornar o engarrafamento mais difícil, como aqueles com alta viscosidade ou alto teor de sólidos, a medição gravimétrica com uma célula de carga garante uma maior certeza de resultados que outros métodos de medição.

A única escolha real para fabricantes que desejam responder à crescente demanda por enchimentos assépticos é entre a medição por fluxo de massa e pelo enchimento graviométrico por peso. Em uma comparação direta, o princípio de medição graviométrico oferece vantagens decisivas: devido à sua maior higiene, é a maneira mais simples de realizar um enchimento asséptico a frio sem pasteurização. Além disso, o enchimento por peso é muito mais barato e mais preciso que a medição por fluxo de massa. Portanto, para fabricantes de equipamentos de engarrafamento, o enchimento graviométrico por peso é o método ideal para desenvolver sistemas de enchimento competitivos.