A HBM oferece strain gauges e sensores elétricos e ópticos. Os strain gauges elétricos são medidores resistivos, enquanto os medidores de fibra ótica são baseados na tecnologia Fiber Bragg Grating.

O impacto de strain gauges soldados para superfícies em aço

Os engenheiros medem a tensão em áreas fortemente impactadas de sua estrutura, como barras de guindaste, pontos de inserção de cabos de pontes e outros elementos de construção em ambientes hostis. Estas áreas são designadas para efeitos de entalhe em relação ao estresse mecânico e podem levar a falhas. O ambiente para essas aplicações é difícil, o que dificulta a aplicação de strain gauges fixados por adesivo. No entanto, com os strain gauges soldados da HBM, é possível testar sua construção com relação ao estresse e à tensão.

Procedimentos de soldagem comumente conhecidos da indústria, como solda de gás inerte de metal (MIG), soldagem de gás de metal ativo (MAG), solda de gás inerte de tungstênio (TIG), são procedimentos imensamente agressivos que influenciam fortemente o material de base. Aqui a superfície dos elementos a serem conectados é fundida.

A solda a ponto de resistência usada para strain gauges afeta a estrutura apenas de maneira menos relevante.

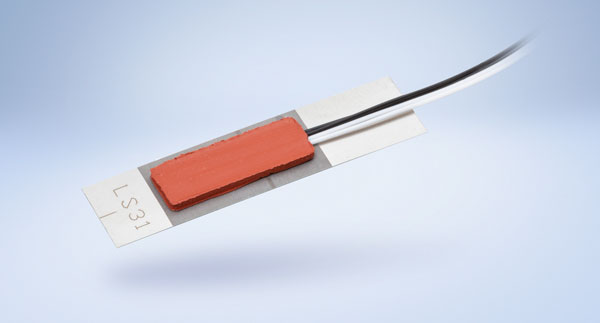

Este artigo analisa a influência do strain gauge elétrico soldável LS31 para o material de base. Estes resultados também são válidos para os sensores ópticos soldáveis HBM FiberSensing. Vários testes foram realizados, mostrando que o impacto no material de base é muito limitado.

Strain gauges soldáveis da HBM

Teste de solda a ponto para material de base

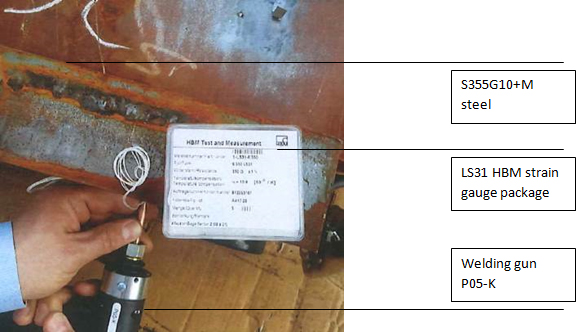

A série de testes a seguir foi realizada para um cliente da HBM pela “Schweißtechnische Lehr- und Versuchsanstalt Mecklenburg-Vorpommern GmbH”. Prova o menor impacto dos strain gauges de solda a ponto no material de base [1].

Descrição de teste

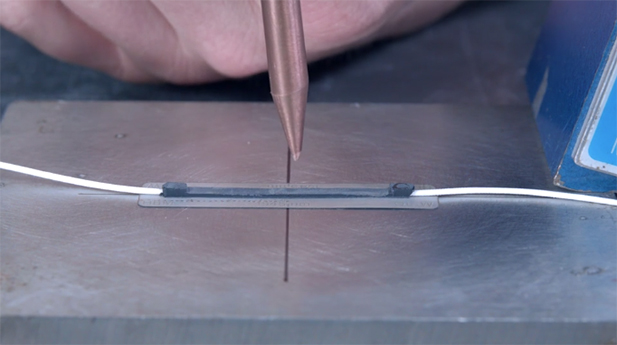

Os strain gauges da HBM foram soldados em aço S355G10 + M (400 x 200mm, t = 80mm). O dispositivo de soldagem móvel Heller C39 com pistola de soldagem por contato P05-K foi usado para instalar o strain gauge HBM LS31 no material de aço. Antes da soldagem, a superfície foi lixada até a superfície de metal nua.

Diferentes procedimentos de teste de acordo com a norma DIN EN ISO 15613 foram realizados posteriormente, que estão listados abaixo.

- Inspeção visual e teste de casca

- Exame microscópico

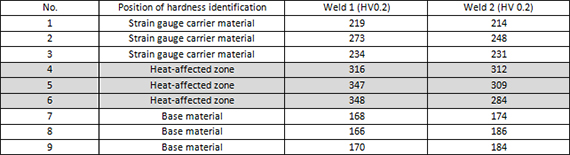

- Teste de dureza

Exame de soldagem e material base

1. Inspeção visual e teste de casca (DIN EN ISO 17637)

A inspeção visual de acordo com a DIN EN ISO 17637 e os testes de remoção mostram que não há defeitos aparentes. A superfície do material de base não mostra rachaduras no ponto de vista da solda.

O impacto no material de base é limitado à área do ponto de soldagem.

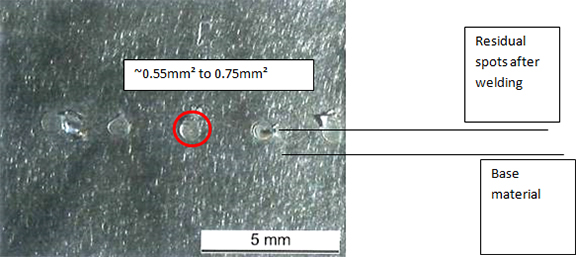

Após a inspeção visual, um teste de casca foi realizado. A folha de suporte do strain gauge foi retirada do material de base. É visível que o suporte de metal do strain gauge foi arrancado, mas que nenhum material de base foi arrancado. Isso indica uma conexão forte e robusta do ponto de solda ao material de base. O ponto de solda pode ser lixado depois sem resíduos.

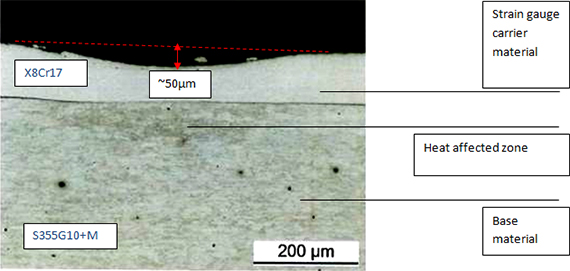

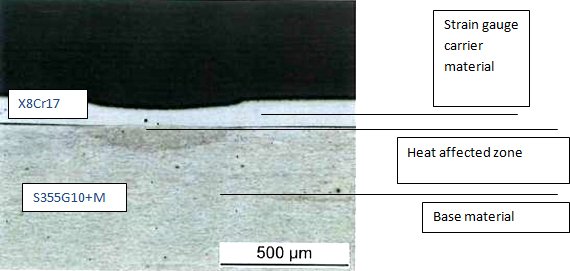

2. Exame microscópico (imagem da micrografia DIN EN ISO 17639)

Uma seção transversal através da conexão do ponto de solda entre os dois materiais de aço é realizada posteriormente. O material é jateado após o teste de remoção e uma micrografia ótica é feita. O material é examinado por microscópio (DIN EN ISO 17639).

A soldagem tem uma seção transversal de ca. 0.5-0.8mm² e uma profundidade de 0,05 mm, o que representa um impacto menor no material de base. A zona afetada pelo calor é claramente visível como uma estrutura mais escura:

Resumo

- A influência morfológica do material base é tipicamente limitada a <100µm em profundidade e <1mm² lateralmente, como observado a partir da linha de fusão. Isto é confirmado pelos resultados do teste do SLV [1].

- Os pontos de solda fazem uma conexão robusta entre a base de aço do strain gauge e o material de base, de modo que a transferência de deformação do material de base para o strain gauge é fornecida.

- Nenhuma rachadura é visível no material base ou no extensômetro após a soldagem por pontos.

Referência

Relatório da Schweißtechnische Lehr- und Versuchsanstalt Mecklenburg-Vorpommern GmbH

[1] Relatório - Nº: PB210-170421-01E REV0 (Ensaio de qualificação do procedimento de soldadura de acordo com DIN EN ISO 15613 para soldadura por resistência de ponto de X8Cr17 e S355G10 + M

Aviso Legal: Os artigos técnicos são projetados para fornecer uma visão geral rápida. Eles são continuamente aprimorados e, portanto, mudam frequentemente. A HBM não assume nenhuma responsabilidade pela exatidão e/ou integralidade das descrições. Reservamo-nos o direito de fazer alterações nos recursos e/ou na descrição a qualquer momento, sem aviso prévio.