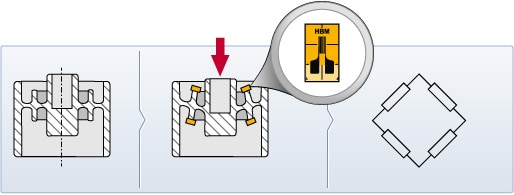

Piezoelektrische Sensoren erzeugen eine elektrische Ladung, wenn eine Kraft eingeleitet wird. Das Funktionsprinzip ist in der Graphik oben veranschaulicht.

Die erzeugten Ladungen sind proportional zur Kraft. Maßeinheit der Ladung ist pC (10-12 Coulomb, was einer Ladung von 3,12 * 10-6 Elementarladungen entspricht). Sensoren, die Quarz als piezoelektrisches Sensormaterial nutzen, weisen eine Empfindlichkeit von ca. 4,3 pC/N auf. Das heißt für eine Kraft von einem Newton, die in den Sensor eingeleitet wird, entsteht eine Ladung von 4,3 pC. Einige Sensoren nutzen Gallium-Phosphat als piezoelektrischen Kristall. Der Vorteil ist, dass hiermit die doppelte Empfindlichkeit erreicht wird. Bei gleicher Kraft entsteht die doppelte Menge an Ladung. Diese Ladungen werden an einen Ladungsverstärker weitergegeben, der das Signal in ein 0...10 V Signal wandelt.

Der Vorteil dieser Technologie liegt darin, dass die Empfindlichkeit des Sensors unabhängig von der Nennkraft - gleiches Material vorausgesetzt – gleich bleibt. Es kann also ein sehr großer Sensor für die Messung einer sehr kleinen Kraft eingesetzt werden. Ein weiterer Vorzug liegt darin, dass es möglich ist, die Ladungen physikalisch zu Null zu setzen. Durch Kurzschluss kann erreicht werden, dass auch dann eine Ladung von Null pC am Eingang anliegt, wenn der Sensor durch eine Kraft (in unserem Beispiel eine Vorspannung) belastet ist.

In dieser Situation kann der Ladungsverstärker auf eine höhere Empfindlichkeit eingestellt werden, sodass der Messbereich der zu messenden Kraft entspricht. Dabei ist die Vorspannung nicht relevant. Es ist also für die Auflösung und Genauigkeit der Messung ohne Bedeutung, ob ein piezoelektrischer Sensor unter Vorlast oder gar ohne Vorlast betrieben wird. Mithilfe der RESET-Funktion ist es immer möglich, den Eingang des Ladungsverstärkers auf Null zu bringen.

Piezoelektrischer Sensor beim Arbeiten unter einer Vorlast: Nach Aufbringen der Vorlast wird die Messkette durch Reset auf Null gebracht. Der Ladungsverstärker kann jetzt in einem sehr gut angepassten (kleineren) Messbereich betrieben werden.

Beispiel:

Ein Messring wird unter einem Bolzen montiert. Ziel ist die Messung einer Zugkraft, die auf die Verschraubung wirkt. Zunächst wird die Vorspannkraft aufgebracht. Diese kann auch ermittelt werden, indem der Messring selbst zur Bestimmung eingesetzt wird. Durch Auslösen des RESET am Ladungsverstärker wird für die Messkette ein Nullabgleich durchgeführt; es liegt keine Ladung am Eingang an. Jetzt wird der Ladungsverstärker auf einen beliebigen Messbereich eingestellt. Auch kleinste Kräfte können nun sicher gemessen werden.

Bitte beachten Sie:

- Besonders einfach ist diese Messung mit modernen digitalen Ladungsverstärkern, wie z. B. dem CMD600, da hier jeder beliebige Messbereich eingestellt werden kann.

- Beim beschriebenen Beispiel handelt es sich um eine Messung im Kraftnebenschluss. Bevor Kräfte quantitativ gemessen werden können, ist eine Kalibrierung in der Einbausituation notwendig. Weiterführende Informationen finden Sie in dem Artikel 'Einbau von Kraftaufnehmern'.

- Piezoelektrische Sensoren weisen immer eine Drift auf, die es notwendig macht, zyklisch zu nullen oder einen Hochpassfilter zu verwenden. Sind beide Möglichkeiten nicht gegeben, müssen Dehnungsmessstreifen-basierte Sensoren eingesetzt werden.