Ces jauges de contrainte à grille de mesure métalliques sont employées couramment comme moyens pour mesurer une force, un couple et une pression. La grande majorité des capteurs de force, y compris les capteurs de pesage, les capteurs de couple et les capteurs haute pression sont construits sur ce principe et sont disponibles dans une large variété de corps d’épreuve.

Toutes ces jauges sont basées sur un principe commun ; elles utilisent l’effet d’une déformation positive ou négative pour convertir les changements mécaniques en signaux électriques. Cela est parfaitement effectué en utilisant les jauges selon le principe du pont de Wheatstone, la grandeur mécanique agit sur le capteur occasionnant des déformations sur la surface du corps d’épreuve. Les jauges de contrainte sont placées dans des secteurs à fort potentiel de contraintes élevées. Au minimum quatre jauges sont disposées de façon à ce que deux des jauges travaillent dans le sens positif et les deux autres en négatif, l’ensemble des jauges constituant le pont de Wheatstone, délivrant ainsi une tension proportionnelle à la déformation du corps d’épreuve.

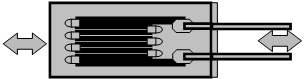

Fig. 1. Jauges de contrainte raccordées en pont de Wheatstone pour délivrer une tension qui permet de mesurer facilement n'importe quelle déformation.

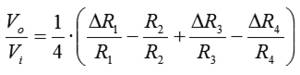

Le signal de sortie est donné sous forme d’un ratio entre la tension d’alimentation et la tension de sortie. On le calcule ainsi :

Pour déterminer les grandeurs mécaniques, les capteurs les plus précis sont à jauges de contrainte. En même temps, ils sont aussi le meilleur choix en termes d’incertitude de mesure.

Si en plus la notion de dynamique est également présente et essentielle, les zones de contrainte doivent être conçues aussi petites que possible pour garantir une grande rigidité(4)(5)(6).

Les principes de fonctionnement des jauges de contrainte résistives sont, aujourd’hui, très bien établis de sorte que toute l’attention peut être portée uniquement sur la partie mesure elle-même.

À la différence d’autres principes de mesure, les capteurs à jauges de contrainte peuvent être construits pour supporter des charges nominales élevées presque sans illimitation simplement en dimensionnant le corps d’épreuve. Nous pouvons citer, par exemple, les capteurs de force exprimés en MN, les capteurs de couple de plusieurs MNm et les capteurs haute pression de l’ordre du GPa (7).

Dans d’autres applications, comme les capteurs de pression mesurant une pression hydrostatique il y a un plus grand choix que dans le cas des grandeurs. Les applications basse pression, qui recouvrent la plus grande part du marché, utilisent habituellement des solutions capacitives ou piézorésistives MEMS, particulièrement pour les mesures en basse pression de quelques bars.

La résistance aux surcharges est un point particulièrement important dans le cadre d’une mesure de pression. Cette caractéristique peut exclure effectivement les solutions capacitives et piézorésistives MEMS, malgré les progrès qui ont été fait sur les nouvelles conceptions ces dernières années.

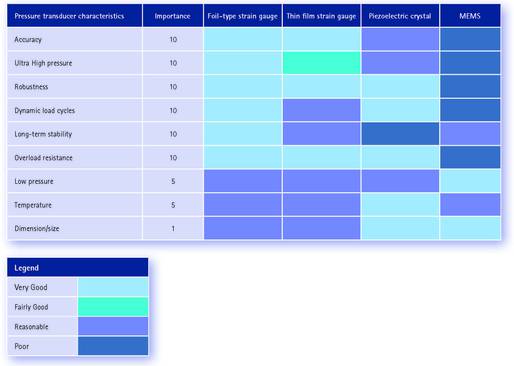

La figure 2 présente une comparaison des différents types de technologies utilisées pour les capteurs de pression et leur convenance à partir d'un certain nombre de différentes perspectives.

Fig 2 : Comparaison de différentes technologies de mesure de pression (8)

L'examen de ce tableau montre que les capteurs très haute pression basés sur le principe des jauges de contrainte représentent le choix idéal pour les mesures où une très grande précision et une stabilité sur le long terme sont nécessaires. Ils sont particulièrement appropriés lorsque les résultats de mesure doivent être comparés par les nombreux instituts nationaux de métrologie de différents pays (9).

Il est possible de faire une analyse semblable des différents principes pour chaque autre grandeur mesurable. C'est la meilleure façon de faire lorsque l’on veut concevoir une chaîne de mesure complète et adaptée à sa campagne de mesure. En effet la prise d’information par le capteur est un élément important du processus de mesure ou des phénomènes étudiés.