Esta década de 2020 en que vivimos es un periodo muy emocionante para trabajar en ingeniería de productos. En todo el mundo, la posibilidad de combinar tecnologías de formas radicalmente nuevas ha encendido la imaginación de multitud de profesionales de sectores muy variados. En HBK, llamamos "imaginadores" a estas personas. Se les ocurren cosas como: "si añadiéramos un sensor aquí, entonces podríamos crear un bucle de realimentación que mejoraría el rendimiento o la eficiencia, o que podría conectarse a algo que está en otro sitio". Y, antes de que nos demos cuenta, han imaginado un producto nuevo que antes no existía. Cuando una idea evoluciona hasta convertirse en un nuevo producto —uno que aporta ventajas sustanciales con respecto a lo que había hasta entonces—, la sociedad en su conjunto se beneficia. A menudo, estas ideas abren la puerta a la aparición de nuevos segmentos de mercado.

Los sensores personalizados aceleran el desarrollo de productos "inteligentes"

"Con sus 60 años de experiencia en diseño y fabricación de galgas extensométricas, HBK ayuda a los fabricantes innovadores a crear soluciones 'inteligentes' que benefician a la sociedad".

El día a día de un visionario

A veces, el camino hacia un producto "inteligente" empieza cuando uno de estos imaginadores se hace una pregunta tan sencilla como esta: "¿cómo podríamos transformar este componente pasivo en un bloque 'inteligente'?". Otras veces, un proyecto echa a andar cuando un equipo de diseño identifica los datos que necesita para crear un bucle de realimentación. A partir de ese momento, las cosas se vuelven más complejas. Después de lanzar este tipo de preguntas hay que hacer una búsqueda exhaustiva de sensores y proveedores. Puede ocurrir que nuestro imaginador se dé cuenta de que los sensores que le ofrece el mercado no le sirven para lo que quiere hacer; en ese punto, el proyecto amenaza con entrar en una vía muerta. El problema puede estar en las especificaciones del propio sensor, o en condiciones adicionales impuestas por la aplicación, por ejemplo, una necesidad de miniaturización. O a lo mejor se necesita un sensor más resistente de lo normal, o que soporte tratamientos en autoclave, o que pueda enviar señales inalámbricas. El número de posibles parámetros no tiene límites. De hecho, con frecuencia se dan varios "requisitos complicados" a la vez. Si no existe un componente de serie que cumpla nuestras especificaciones, la reacción habitual es tantear la posibilidad de crear un sensor especial para la aplicación. El mantra es: "Si lo construimos nosotros, será nuestro elemento diferenciador". Pero, para eso, nuestro imaginador debe vencer obstáculos mucho mayores.

¿No existe en el mercado? No lo construyas tú solo

Construir nuestro propio sensor abre todo un abanico de incógnitas. Para empezar, ¿dónde conseguimos el sensor y la electrónica encargada de captar las señales, de calibrar los datos y de convertirlos en información procesable? ¿Cómo montamos el sensor y la electrónica en nuestro componente? El sensor resultante, ¿cabe en el producto? ¿Tendrá las prestaciones esperadas? ¿Cuáles serán los costes? ¿Se puede fabricar a la escala necesaria? ¿Y la logística?

Si nuestro imaginador está resuelto a adentrarse por este camino, deberá responsabilizarse de todos los aspectos del Diseño para la fabricación (DFM) y del Diseño para el ensamblaje (DFA). Y también del calendario de producción, la cadena de suministro y la calidad del componente "inteligente" que se va a integrar en el nuevo producto. No es solo una cuestión de gestión de proyectos. Los sensores a medida llevan aparejadas dificultades técnicas —inevitables— que pueden afectar a los plazos de desarrollo del componente y alargar el tiempo hasta que el producto llega al mercado. Y ese desacoplamiento entre el momento en que se asume el "coste de I+D" hasta que se lanza el producto y "genera beneficios" supone un riesgo financiero enorme.

En pocas palabras, la idea de construir un sensor a medida es tentadora; llevarla a la práctica es un proceso plagado de riesgos e incertidumbres. Además, hay una realidad incontestable: la mayoría de los imaginadores carecen de los conocimientos especializados sobre diseño y fabricación de sensores que se necesitan para garantizar un resultado de calidad. Para un imaginador, esos obstáculos son una enorme fuente de frustración, cuando lo que busca es una forma sencilla y segura de sacar al mercado un producto "inteligente".

"Cuando los sensores estándar no sirven, nosotros creamos soluciones a medida para fabricantes,

que les proporcionan los datos de control y realimentación en tiempo real críticos para su aplicación".

Por eso, los imaginadores llaman a HBK

HBK desarrolla sensores a medida para OEM como un servicio completo "llave en mano". En la última década, nos hemos ganado un sólido prestigio como "líder oculto" en soluciones de sensores a medida dirigidas a fabricantes de equipos originales (OEM) de sectores muy variados. Los fabricantes se asocian con HBK para desarrollar sensores personalizados para aplicaciones específicas. Más concretamente, componentes activos capaces de monitorizar y medir fuerza, presión o carga mecánica, de recopilar datos críticos y de transmitirlos con absoluta fiabilidad. En resumen: creamos componentes activos a medida para los bucles de realimentación que requieren los productos "inteligentes" de hoy en día.

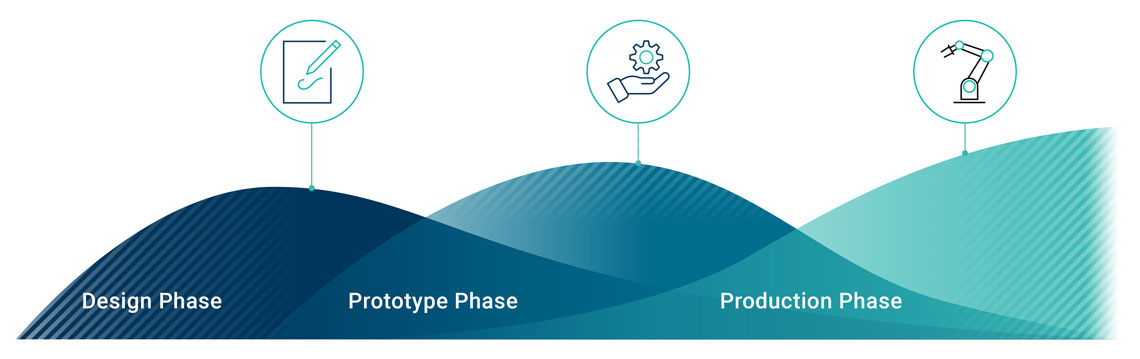

La relación de trabajo entre el fabricante y HBK suele ser una colaboración, más que una mera transacción cliente-proveedor. Cuando un OEM se asocia con HBK, accede al instante a toda nuestra experiencia en diseño de galgas extensométricas, algo indispensable para dar forma a un sensor que cumpla con precisión todos los requisitos de la aplicación. Esta estrategia de trabajo colaborativa también elimina riesgos estratégicos en las fases de prototipado y producción. Asociarse con HBK evita a los fabricantes las dificultades inherentes a la opción de construir sus sensores por sí mismos. Nuestro ámbito de trabajo no solo abarca las fases de diseño, prototipado y producción, sino que también garantiza una transición fluida entre fases, desde la consulta inicial hasta el suministro repetido de grandes volúmenes.

Respuesta rápida y un profundo conocimiento de la tecnología de sensores

El equipo de HBK tiene un historial envidiable en desarrollo de soluciones según especificaciones de los clientes, en los plazos pactados. Los proyectos se ponen en marcha rápidamente gracias a nuestra presencia internacional y al empleo de equipos virtuales. Empleamos técnicas de prototipado rápido para no perder el ritmo en las fases de preparación de la producción. HBK es una organización con un sólido prestigio en fabricación de instrumentos de ensayos y medición. Conocemos a fondo los protocolos y procedimientos de ensayo que son esenciales para llevar a cabo validaciones eficaces y eficientes durante la fase de prototipado.

Con frecuencia, la producción en serie de nuestras soluciones a medida se inicia en menos de seis meses desde la reunión de ingeniería inicial. Aplicamos técnicas de lean manufacturing para garantizar una producción fluida con altos niveles de calidad. El compromiso de HBK con su propia calidad de fabricación se puede resumir en un hecho histórico: la primera organización del mundo que obtuvo la certificación ISO 9001 no fue otra que HBM, una de las marcas del grupo. Las plantas de HBK destacan tanto por su calidad de fabricación como por su flexibilidad a la hora de adaptar la escala de producción. Dicho de otro modo: cuando un nuevo producto "inteligente" gana impulso en el mercado, el OEM puede aumentar el volumen de sus pedidos de sensores para responder al crecimiento de la demanda, y HBK tiene capacidad para incrementar la producción. Y como somos un socio internacional con presencia física en tres continentes, estamos en muy buena posición para reducir los riesgos ligados a las cadenas de suministro.

Elegir a un socio con una experiencia tan grande en el desarrollo de sensores personalizados ayuda a los OEM a valorar y cuantificar de forma realista los hitos de un proyecto de este tipo. HBK da respuesta a las preguntas típicas: ¿cómo se convierte una pieza ya existente en un "componente activo"? ¿Cómo se integra ese componente en un producto ya existente? ¿Cómo se simplifica el montaje del producto terminado? ¿Cuánto tiempo y esfuerzo consume cada una de las tres fases de desarrollo? Cuando un imaginador se asocia con HBK, amplía su red con profesionales que saben cómo ayudarle a alcanzar sus objetivos de proyecto. Nuestros gestores de proyecto son expertos experimentados que pueden guiar activamente al cliente a través de todos los retos que implica el desarrollo de un nuevo sensor, e influir positivamente en el éxito del lanzamiento del producto.

Expertos de principio a fin en desarrollo de sensores OEM

Con 60 años de experiencia en tecnología de medición, estamos en excelente situación para capitalizar nuestros conocimientos y desarrollar sensores adaptados a nuestros clientes —desde las galgas extensométricas hasta la electrónica de medida—, con el objetivo de suministrar sistemas completos con un alto nivel de precisión y fiabilidad. Si quiere desarrollar un nuevo producto "inteligente" y el sensor activo que necesita no existe en el mercado... hable hoy mismo con HBK.

Tres fases para crear un sensor a medida

Cuando un visionario ve una oportunidad para un producto "inteligente", lo normal es que quiera que el desarrollo de los sensores a medida necesarios sea muy rápido. Como dice Hermann Merz, Director comercial de sensores a medida para OEM: "Es posible abrir muy rápidamente nuevos segmentos de mercado, pero hay que anticiparse a los competidores. Así que no hay un minuto que perder. Por eso respondemos a todas las consultas con la mayor rapidez posible".

1. Diseño del sensor a medida

Los proyectos para diseñar un sensor personalizado nuevo empiezan con un intercambio de acuerdos de confidencialidad, tras lo cual se fija una fecha para una reunión de ingeniería inicial.

En las semanas siguientes, nuestros expertos trabajan con el cliente para definir la finalidad del bucle de realimentación, la función del sensor y los componentes susceptibles de transformarse en un sensor activo. El estudio de la aplicación suele incluir un análisis de elementos finitos (FEA) de alta precisión, que sirve de base para el trabajo de desarrollo subsiguiente.

HBK elabora un concepto y una propuesta; prepara planos de control para mostrar cómo se cumplirán los requisitos, presenta una estimación de costes para la fabricación de prototipos y discute el precio objetivo para la producción de distintos volúmenes. Cuando el cliente da su aprobación, se pasa a la fase de prototipado.

2. Prototipado rápido

Gracias a sus veinte años de experiencia en sensores especiales y al empleo de técnicas de prototipado rápido, HBK suele ser capaz de presentar un sensor de prueba funcional en unas pocas semanas.

Cuando los prototipos están listos, el sensor OEM de nuevo diseño se instala en el producto del cliente y se somete a ensayos exhaustivos. HBK aporta todos los equipos de ensayo y, si es necesario, también los protocolos de pruebas. En esta fase se evalúan y refinan detalles tales como la posición de los conectores o la electrónica de medida. En paralelo, nuestros expertos aprovechan los resultados de las pruebas para optimizar la calibración de las galgas extensométricas en el sensor activo.

Finalmente, se obtiene un sensor activo con tecnología de galgas extensométricas, hecho a medida para el producto y la aplicación, que proporciona datos precisos y fiables a un bucle de realimentación. HBK ofrece la máxima garantía, ya que hasta la fecha ha desarrollado más de mil sensores de galgas extensométricas a medida para fabricantes de todo tipo.

3. Producción escalable de componentes de alta calidad

Una vez concluidas con éxito las pruebas, el prototipo pasa sin problemas a la fase de producción en serie, con los volúmenes deseados. El desarrollo y la producción son dos procesos estrechamente acoplados entre sí. El equipo de ingeniería transfiere a producción el prototipo aprobado de manera fiable y eficaz, capitalizando una implantación de SAP a escala global, sistemas de calidad de primer orden y un equipo internacional de logística muy experimentado.

Muchos fabricantes innovadores incorporan sensores personalizados de HBK a sus productos "inteligentes"

HBK es un experto en el desarrollo de sensores para OEM y utiliza prácticas optimizadas de ingeniería. Ofrece sensores con tecnología de galgas extensométricas para medición de fuerza, presión y carga, a la medida de las necesidades concretas de sus clientes, con tiempos de desarrollo cortos. Hemos desarrollado sensores a medida para un amplio espectro de industrias; por ejemplo:

- agricultura de precisión: para maximizar el rendimiento de los cultivos que dan de comer al mundo;

- dispositivos implantables inalámbricos, para mejorar los resultados de la cirugía después de una lesión o enfermedad;

- medicina inteligente: equipos hospitalarios de monitorización para una mejor calidad de vida;

- material deportivo háptico: dispositivos que contribuyen a mejorar la salud y optimizan la experiencia del usuario;

- fabricación inteligente: funcionamiento de robots sin errores las 24 horas del día;

- vehículos autónomos: para garantizar un funcionamiento seguro en situaciones peligrosas;

- energía inteligente: monitorización y control de sistemas indispensables para nuestra calidad de vida;

- infraestructuras predictivas: monitorización de la seguridad a largo plazo de distintos tipos de construcciones.