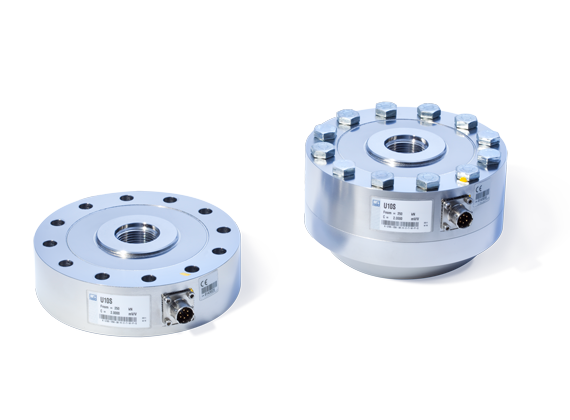

Sensor de Força U10: Capacidade de 1,25kN até 2,5MN

O sensor de força U10 de simetria rotacional e baixo perfil possui múltiplos usos em aplicações em bancos de ensaio, máquinas de teste de materiais e tarefas desafiadoras na produção. Forças de tração e compressão podem ser medidas.

- Classe de precisão HBM: de 0,02 até 0,05;

- Capacidades: de 1,25kN até 2,5MN