Medición de potencia en grandes transmisiones con motores

1. Obtención de una señal de potencia

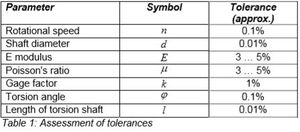

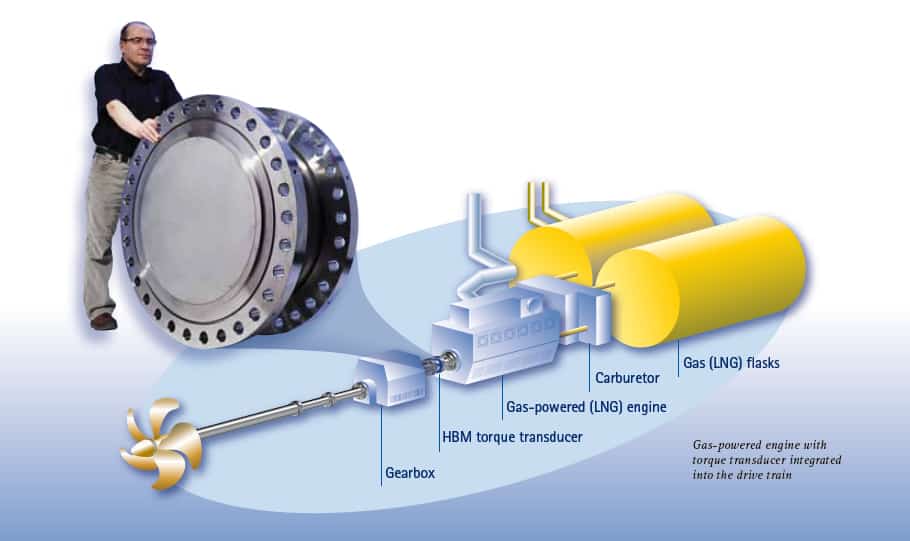

Las transmisiones modernas con grandes motores de combustión requieren una respuesta rápida y precisa de los sistemas de control del motor (por ejemplo, el suministro de combustible) que permita reaccionar ante cambios bruscos en la carga. En este sentido es esencial garantizar que exista una entrega de potencia suficiente en todo momento y, al mismo tiempo, que el consumo de combustible sea bajo y que el motor trabaje dentro de unos parámetros seguros. Para ello se necesita disponer de una señal de potencia que, en el caso de los vehículos, los compresores y las bombas, debe generarse mediante dispositivos de medición especiales. En general, existen tres enfoques distintos:

- La señal de potencia se obtiene de manera indirecta; se miden magnitudes auxiliares específicas como el caudal, la temperatura y la presión y. a partir de ellas, se calcula la potencia. Estos métodos producen señales de potencia con un alto grado de incertidumbre. Un inconveniente añadido es que los valores de las magnitudes auxiliares no están sincronizados con los procesos que determinan la potencia del motorr.

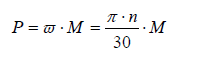

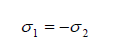

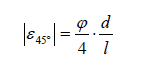

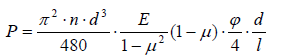

- La señal de potencia se obtiene de manera indirecta mediante la medición de magnitudes auxiliares concretas sobre el eje primario. Esto incluye todos los métodos que implican una medición de la deformación derivada de la torsión de la superficie del eje o del ángulo de torsión del eje. En ambos casos, la potencia se calcula después de medir las magnitudes auxiliares.

- La señal de potencia se obtiene directamente mediante la medición del par en el eje primariot.

Este artículo compara la medición de potencia directa e indirecta en la superficie y en el interior de la cadena cinemática respectivamente (enfoques b. y c.), sobre todo en relación con las incertidumbres que pueden obtenerse.

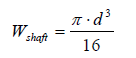

(1)

(1)

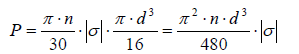

(3)

(3)

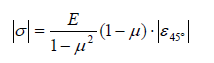

(5)

(5)

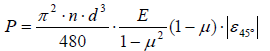

(6)

(6)

(7)

(7)

(8)

(8)

(9)

(9)

(10)

(10)