Paramètres de mesure

Quand une roue se déplace le long d'une route, des efforts et des contraintes se développent en chacun des points de la chaussée ; chaque effort et contrainte dépendent du type de charge, de son importance et de sa direction mais également de la structure et de l’épaisseur de la chaussée, du type de sous-sol, de la température, etc.

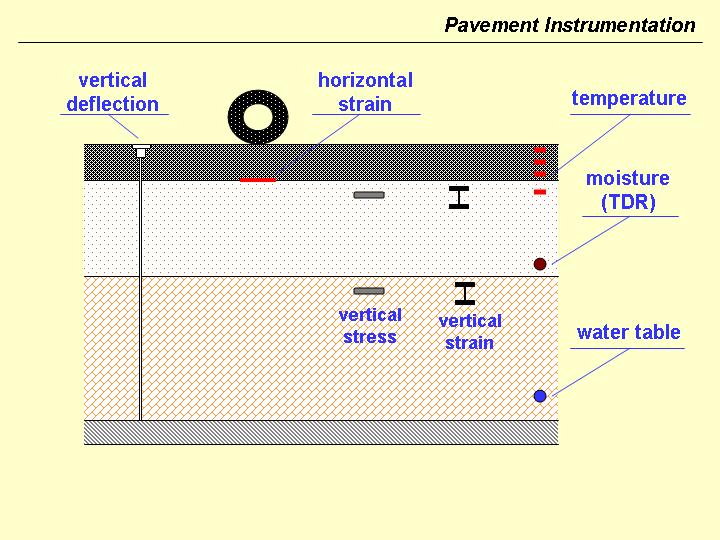

L'instrumentation de la chaussée rend la mesure possible des efforts et des contraintes qui apparaissent dans les différentes parties de la chaussée au passage d'une charge et tout particulièrement celles qui sont considérées critiques.

Pour chaque couche de la chaussée, les points critiques et les diverses variables de déformation sont différents et cela doit être pris en considération au moment de choisir le type de capteur et son emplacement.

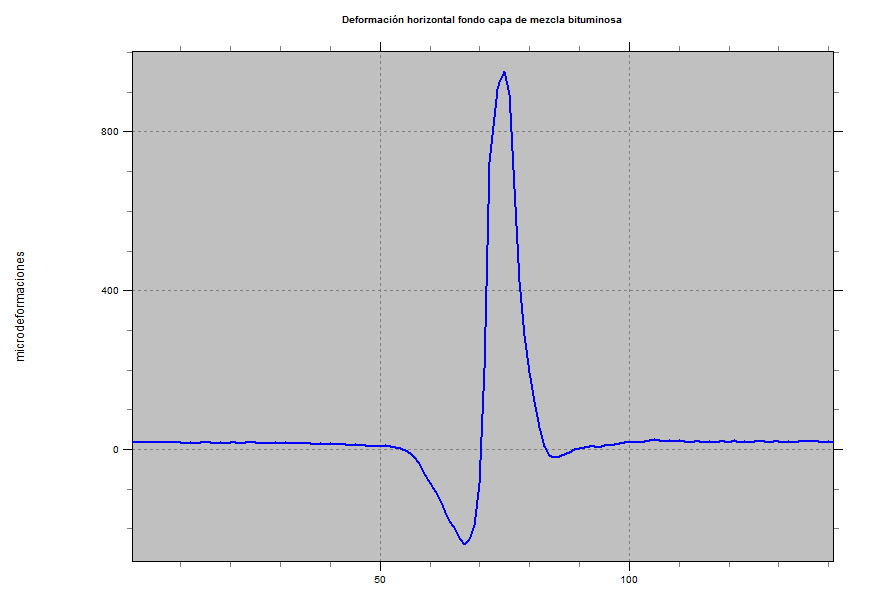

On considère la tension horizontale au fond de la couche bitumineuse la variable de réponse la plus importante pour les chaussées. Par conséquent, l'instrumentation des couches de mélange d'asphalte est principalement concentrée sur la mesure de la contrainte horizontale au fond de la couche.

Par conséquent, l'instrumentation des sols est particulièrement concentrée sur mesurer des efforts et des contraintes verticaux. Les couches et sols granulaires conviennent moins bien principalement en raison de l'accumulation d’efforts et de contraintes verticales. Dans ce cas, l'instrumentation des sols doit être particulièrement concentrée sur la mesure de tensions et contraintes verticales.

Des capteurs de déflection de chaussée sont également placés afin de mesurer la réponse transitoire sous le passage de la roue en mouvement. Ces capteurs sont positionnés sur le dessus de la couche d'asphalte et ancrées au fond du puits de test.

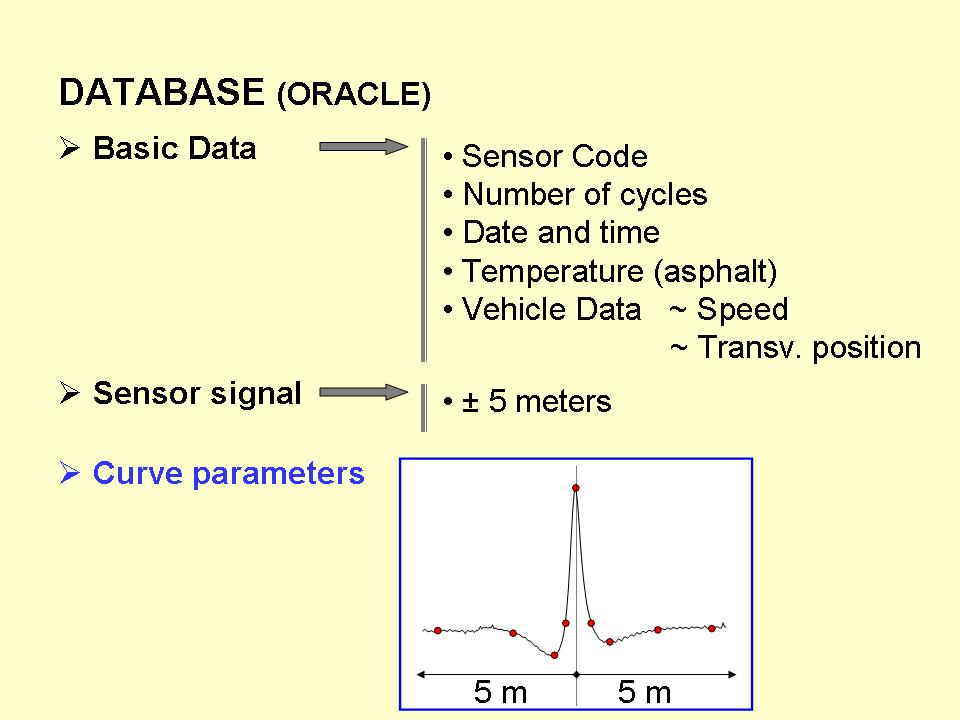

En conclusion, une batterie de capteurs est installée pour rassembler toutes les données relatives aux variables environnementales et diverses charge : température, humidité et nappes phréatiques, vitesse, position transversale, etc (voir figure 5).