실험 응력 분석(Experimental stress analysis) 시의 측정 정확도 - Part 1

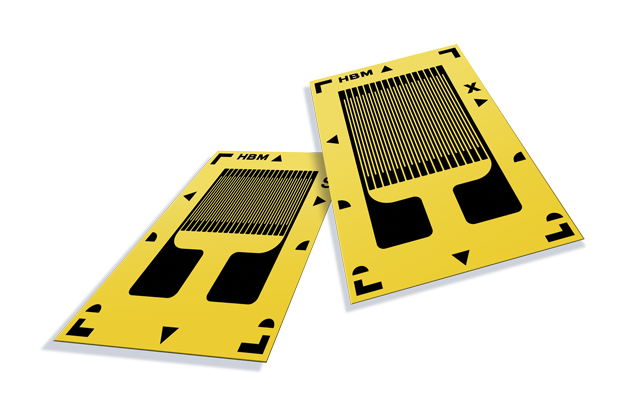

스트레인 게이지 기술은 폭넓은 오차 보상 기능으로 인해 업계에서 수십 년간 활용되어 왔습니다. 하지만 여전히 스트레인 게이지 측정에 영향을 미치는 요소는 존재합니다. 이번 기사에서는 실험 응력 분석에서 스트레인 게이지 사용 시 각종 오차 요인을 설명하고 설계 단계에서부터 미리 측정불확도를 예방할 수 있는 방법을 설명합니다.

스트레인 게이지 기술은 폭넓은 오차 보상 기능으로 인해 업계에서 수십 년간 활용되어 왔습니다. 하지만 여전히 스트레인 게이지 측정에 영향을 미치는 요소는 존재합니다. 이번 기사에서는 실험 응력 분석에서 스트레인 게이지 사용 시 각종 오차 요인을 설명하고 설계 단계에서부터 미리 측정불확도를 예방할 수 있는 방법을 설명합니다.

일반적으로 영점 조정 방식에 의한 측정은 현 측정값과 기존 측정값(수주, 수개월, 심지어 수년에 걸쳐 측정 시작 시점에 획득한 값)을 비교하는 측정으로 알려져 있습니다. 그 과정에 측정 체인의 '영점 조정'은 수행하지 않습니다. 영점 조정 방식 측정은 영점표류(온도, 기타 환경 영향에서 오는 영점의 변화)가 고스란히 측정 결과에 포함되기 때문에 비영점 조정 방식에 비해 훨씬 위험합니다.

미세한 변형량을 측정하는 경우라면 영점 오차는 상대적으로 매우 큰 측정값 편차를 유발하기 때문에 특히 더 위험합니다. 기계장치에는 높은 안전율이 '내장'되어 있으므로 기계 부품 및 구조에서 발생하는 변형은 100µm/m도 안 되는 경우가 많습니다. 이 경우 100µm/m 영점표류는 100% 측정 오차로 귀결됩니다.

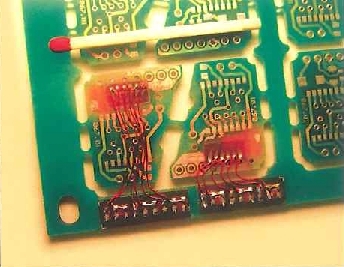

구조 모니터링을 목적으로 하는 연속 측정은 거의 언제나 영점 조정 방식 측정이기 때문에 스트레인 게이지가 환경 영향을 받지 않도록 특별한 주의를 기울여야 합니다. 따라서 측정점의 장기 안정성이 반드시 필요합니다. 이때 온도편차가 클 것으로 예상되므로 반드시 온도 계수가 작아야 합니다. 치수가 큰 부품의 계측 신호가 진폭이 작을 경우, 스트레인 게이지의 잘못된 설치에서 오는 요인까지 오차에 추가될 확률이 높습니다. 전자측정장치는 저항에 조금만 변화가 있어도 그대로 반응하여 그 값이 디스플레이에 나타나게 됩니다.

이는 측정량의 변화, 또는 물분자 침투 등이 원인일 수 있습니다. 실제 측정값은 스트레인 게이지의 변형량 신호의 총합으로, 이는 필요로 하는 변형량과 불필요한 변형량을 구분하지 않습니다.

비영점 조정 방식의 측정은 특정 시점에서 정보 손실이 전혀 없이 영점 조정이 가능한 측정으로 알려져 있습니다. 측정값에 영향을 미치는 것은 '영점 조정' 후 측정량 변동뿐입니다(오늘날 욕실 저울은 스위치를 켤 때마다 정보 유실 없이 자동으로 중량을 산정합니다). 영점표류가 아주 미미하기 때문에 단일 부하시험으로(흔히 단기 측정의 형태로) '영점 조정'이 가능한 경우가 많습니다.

파괴 검사에서는 변형이 크게 발생하는데, 이는 적절한 측정 범위의 스트레인 게이지가 요구된다는 뜻입니다. 몇 주에 걸쳐 구성요소에 설치한 스트레인 게이지가 고장이라면 이는 난처한 일이 아닐 수 없으며 비용도 많이 듭니다.

실험실이나 시험 홀에서 수행되는 측정은 보통의 주변조건(온도, 습도)이 적용되므로 비교적 덜 위험합니다.

반면, 필드나 환경 챔버와 같은 고온, 고습의 온/습도 변화에서 수행되는 측정은 위험합니다.

측정할 물체가 적재되면 재료에 응력 σ가 가해지고, 재료에 응력이 유발되어, 재료의 탄성계수에 반비례하여 움직이게 됩니다. 이러한 재료 응력은 스트레인 게이지를 이용하여 표면 변형으로서 확인할 수 있습니다.

탄성계수에도 오차율이 있습니다. (Tolerance of the modulus of elasticity). 구조적 강(Structural steels)에 대한 광범위한 조사 결과에 따르면, 강(steel)의 변이계수(variation coefficient)는 4.5%입니다. 탄성계수는 또한 영향 요소인 온도와 탄성계수의 온도계수에 따라 달라집니다.

만약 스트레인 게이지를 볼록하게 연장된 표면(굽힘 봉)에 접착시킨 경우, 측정 그리드(grid)에 대한 스트레인이, 구성요소의 표면에 대한 스트레인보다 큽니다.

그 이유는 중립 섬유(neutral fiber)로부터의 거리와 관련이 있습니다. 즉, 측정 그리드가 이 중립 섬유로부터 멀고, 구성요소가 얇으면 측정된 값이 더 커집니다. 접착제의 두께와 스트레인 게이지의 구조와도 약간의 관련이 있습니다. 재료의 열팽창계수와 함께 작용하는 온도변화(∆t)도 열팽창을 유발하며, 영점에 관련된 측정에 중요한 역할을 합니다.

재료의 미세구조의 이완과정(relaxation process)에 의해 유발된 탄성 여효(elastic after-effects)로 인해 자발적 재하(spontaneous loading) 이후에 재료의 스트레인이 감소하게 됩니다. 차트에 있는 식에 몇 가지 불확실성이 제시되어 있습니다.

필요한 입력량(Input quantity)은 측정 물체의 스트레인 값 입니다. 이상적인 경우에는 이 값이 스트레인 게이지의 측정 그리드에 나타난 실제 스트레인과 일치합니다.

그러나 실제적으로 보면, 세심하게 주의를 기울여도 정렬 및 기타 설치 오차가 발생합니다. 스트레인 게이지는 스프링 부품이 기계적 응력을 받기 때문에 스트레인 재하에 따른 자발적 스트레인 이후에 바깥쪽 모서리 구역을 따라 천천히 되돌아가고(creep back), 접착제의 유동학적 물성(rheological property)과 스트레인 게이지 캐리어(carrier)의 영향도 받습니다. 또한 약간의 이력현상(hysteresis)도 나타내는데, 재료의 여효를 최소화하기 위해, 스트레인 게이지가 다시 천천히 되돌아감에 따른 영향을 변환기(transducer) 구조에 사용합니다. 이로 인해 스트레인 게이지에 대한 스트레인에 민감하지 않은 횡방향 브리지의 길이가 조절되어, 불필요한 추가적인 응력이 발생합니다. 이러한 보상 작업은 실험 응력 분석에서만 엄청난 노력을 들여 이행할 수 있습니다. 설치 표면이 곡면인 경우에도 스트레인이 증가할 수 있습니다 (위의 내용 참조 참조).

만약 측정 지점이 습기와 수분으로부터 적절히 보호되지 않으면, 접착제와 캐리어에 수분이 스며들어 부풀 수 있습니다. 이는 스트레인 게이지에 의도치 않은 특정 작업 스트레인(unintended task-specific strain) 형태의 오차로 표현됩니다.

모든 측정 방법에서와 마찬가지로, 수분 함량도 측정된 값의 안정성에 영향을 미칩니다(아래의 스트레인 게이지: 절연저항 참조). 특히 영점에 관련된 측정 시, 시험 엔지니어는 자신이 관련 재료의 스트레인을 관찰하고 있는지, 아니면 위에 설명된 영향 중 하나를 관찰하고 있는지 모를 수 있습니다. 그렇기 때문에 특히 영점에 관련된 측정에서 신뢰할 수 있는 결과를 얻기 위해서는 측정 지점의 보호가 필수 전제조건입니다.

이로 인해, 측정 그리드의 스트레인이 재료의 응력 방향 스트레인과 정확히 일치하지 않게 됩니다.

스트레인 게이지는 측정 그리드의 스트레인을 스트레인에 비례하는 저항의 상대적인 변화로 변환합니다

이 때에, K factor 의 공차와 온도 민감도가 측정 불확도에 영향을 미칩니다.

만약 스트레인이 균일하게 분산되지 않으면 측정 그리드 아래의 평균 스트레인이 저항의 상대적 변화로 변환된다는 점에 주의해야 합니다. 그렇기 때문에 스트레인 게이지의 잘못된 활성 길이를 선택하면, 스트레인과 재료 응력에 관하여 측정된 값이 너무 작거나 커질 것입니다. 이는 측정학적으로 기계적 응력 피크의 최대 값을 확인할 때 특히 중요합니다.

스트레인 게이지의 온도 반응은 영점에 영향을 미칩니다. 큰 온도 차이가 발생하며, 보상 작용에 간섭을 하기 때문에 특히 재료(DUT)의 열팽창 계수에 적응되지 않은 스트레인 게이지에서 크게 나타납니다.

스트레인 게이지 안에서 변환된 전력으로 인한 자체 발열도 재료와 스트레인 게이지 사이의 온도 차이를 유발하기 때문에 비슷한 효과를 냅니다. 현대식 측정 앰프에서 여기 전압을 매우 낮게 설정하는 이유가 바로 이 때문입니다. 매우 작은 브리지 출력 전압도 장치를 이용해 정확하게 증폭할 수 있습니다. 그러나 열이 잘 소멸되지 않는 재료와 얇은 재료는 주의해야 합니다.

큰 진폭(>1500 µm/m)으로 빈번히 변경되는 스트레인의 경우, 측정 그리드 재료에 피로가 발생하여 제로 드리프트(zero drift)가 발생할 수 있습니다.

스트레인 게이지의 횡방향 감도가 존재하지만, 유의미한 편차를 유발하지는 않습니다. 단축 응력 상태에서 횡방향 감도는 K 인자를 규정하는 방식에 따라 실험적으로 K 인자를 결정하여 고려합니다.

스트레인에 관하여 최대 1000 µm/m까지의 선형도 편차는 무시할 수 있습니다.

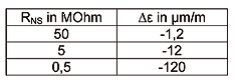

수분과 습기가 침투하면 절연 저항이 낮아집니다. 이로 인해 스트레인 게이지의 연결부에 저항 단락(resistance shunt)이 유발되며, 측정된 값이 일반적으로 불안정하게 표시됩니다. 저항이 낮은(low-ohm) 스트레인 게이지는 수분과 습기에 덜 민감합니다.

측정 앰프로 들어가는 입력량은 스트레인 게이지 저항의 상대적인 변화입니다.

이 값이 매우 작기 때문에(100 µm/m, K 인자가 2인 경우, 120 Ω의 0.2% 즉 0.24 Ω에 불과함) 실험 응력 분석에 있는 휘트스톤 브리지(wheatstone bridge)(쿼터 브리지 회로)에 고정식 저항기 3개(보통 측정 앰프에 설치)를 추가합니다. 절반 및 전체 브리지 회로의 장점과 측정 불확실성을 줄이기 위해 이들을 사용하는 방법은 여기에서 다루지 않을 것입니다.

여기에서는 쿼터 브리지 회로에 스트레인 게이지 하나를 연결합니다. 일반적으로 브리지 불균형과 저항의 상대적 변화 간의 상관관계는 다음과 같이 표현합니다.

실제 상관관계는 약간의 비선형성(non-linearity)이 나타나며, 이는 아래에서 더 자세히 살펴볼 것입니다.

측정 앰프는 브리지 회로에 전압을 공급하고, 브리지 출력 전압을 증폭하며, 측정 값을 생성합니다.

여기에서는 긴 리드선의 저항, 간섭장(interference field), 열전 전압(thermoelectric voltage), 측정 전자기기 자체에서 발생할 수 있는 측정 오차는 의도적으로 고려하지 않았습니다.

잘 알려진 기술(멀티와이어 기법, 연장된 크로이처 회로(extended Kreuzer circuit), 차폐 설계, 현대식 TF 측정 앰프)을 이용하여 이러한 오차는 거의 모두 제거할 수 있습니다.

제조업체 사양에 나와 있는 탄성률은 몇 퍼센트 정도의 불확도(탄성률 공차)를 나타냅니다. 적절한 실험실에서 탄성률을 정확히 계산하는 것은 비용이 많이 들 뿐 아니라 시험 자체를 수행할 수 없는 경우도 많습니다.

실험적인 응력 측정 또는 흔히 말하는 실험 응력 분석(ESA)에서는 상대적인 탄성률 불확도가 동일한 양의 상대적인 기계적 응력 불확도를 나타냅니다.

이는 재료가 불확도 5% 이내의 탄성률 값을 가질 경우 그 자체만으로도 기계적 응력의 불확도가 5%임을 의미합니다.

탄성률은 또한 영향량(influence quantity)으로서의 온도와 탄성률의 온도계수(강=-2 • 10^-4/K))에 따라 달라집니다. 상대 탄성률 변화는 제품에서 비롯됩니다.

이는 기계적 응력의 추가 불확도에 해당합니다.

예: 온도 23°C를 기준으로 강의 탄성률이 결정되었고 측정은 33°C에서 수행되었다면, 이때의 탄성률은 0.2% 감소합니다. 이 효과를 계산에 의해 보상하지 않을 경우, 탄성률 공차에 덧붙여 편차가 추가로 0.2% 발생합니다. 탄성률의 TC 자체가 온도 종속성이 있기 때문에, 이 효과의 완전한 보상은 불가능하다는 점에 유의해야 합니다.

비영점 조정 방식 측정의 핵심은 측정결과 분석을 위한 영점이 매우 중요하다는 점입니다. 그 이유는 예컨대 충돌 시험, 인장 시험, 짧은 부하 시험 등에서 분석의 관심사는 측정량의 변화에 국한되며 측정 도중에 영점 드리프트가 발생하지 않아야 하기 때문입니다(비교적 단기 측정 시험에서 일반적인 측면임).

비영점 조정 방식 측정에서 재료 여효(material after-effect) 및 스트레인 게이지 크리프(strain gauge creep) 또한 중요한 요소입니다. 따라서 이 기사에서는 이 두 요소도 다룰 것입니다. 반면에 접착제의 열팽창, 팽윤, 절연저항 감퇴, 스트레인 게이지의 온도 반응 및 비영점 조정 방식 측정의 스트레인 게이지 피로 등의 현상은 거의 관계가 없습니다.

물론 짧은 절연저항 부하 시험 도중에 측정점 파괴가 일어날 정도로 저항이 급속하게 떨어지지는 않습니다.

어떤 부재가 측정 그리드에 대해 종방향으로 휘는 특성이 있는 상태에서 스트레인 게이지를 부착할 경우, 이 측정 그리드의 변형률은 부재의 표면 변형률과 대비한 편차가 발생합니다(그림 2). 이때 얻어진 측정값은 그 양이 매우 큽니다. 곡률 반경이 작으면 작을수록, 또한 부재 표면으로부터 측정 그리드의 거리가 멀면 멀수록, 그 효과도 더 커집니다.

만약 표면이 오목한 구역에 스트레인 게이지를 설치한다면 그 측정값 역시 매우 커집니다. 측정 오차를 형성하는 인자는 동일합니다. 그 역시 측정값에 배수 편차(multiplicative deviation)가 발생하는 원인을 제공하는데, 계산식은 다음과 같습니다.

측정 그리드에서 부재 표면까지의 매질 거리가 100μm, 곡률 반경이 100mm라고 가정할 때, 결과적으로 증가되는 변형량은 현재 변형량의 1/1000에 이릅니다. 이 예에서 부재의 실제 변형률은 측정 변형률보다 0.1%만큼 더 낮습니다. 바꿔 말하면, 변형률이 0.1%만큼 더 크게 측정된 것입니다. 곡률 반경이 작을 때에는 이러한 측정 오차가 분명히 중요한 의미를 갖습니다.

자연 기계 부하(spontaneous mechanical loading)를 가한 후에는 변형률이 더욱 증가하는 소재가 적지 않은데, 약 30분(강의 경우 약 23°C)이 경과하면 이 현상이 사라지고, 부하를 제거하면 다시 나타납니다. 이 추가 변형량의 비율 및 자연 변형률은 소재에 따라 크게 달라집니다. 따라서 재료 여효는 양의(+의) 측정 오차를 추가적으로 유발합니다. 이는 변형량을 얻을 때만 발생합니다. 따라서 많은 측정 작업에서 이 편차를 완전히 예방할 수 있습니다.

하지만 만일 부하가 가해진 후 한참 지나서 측정값을 얻어 재료의 변형률이 1% 이상 증가(자연성 변형률 대비)할 경우, 재료 변형률 측정값이 1% 더 큰 결과를 초래합니다.

스트레인 게이지가 재료 응력의 방향과 정확히 일치(단축 응력 상태)하지 않을 경우, 음의(-) 측정 오차가 발생합니다. 이때 측정된 변형률은 재료 변형률보다 그 값이 더 작습니다. 그와 같은 상대 변형률 오차는 다음과 같이 계산합니다.

정렬 오차가 5°이고 포아송비(Poisson's ratio)가 0.3(강)일 경우, 변형률 오차는 -1%입니다. 따라서 실제 변형률 및 재료 변형률이 1% 더 큽니다.

재료 응력이 자연적으로 유도된 후에는 스트레인 게이지의 측정 그리드에 약간의 크리프가 발생합니다. 이 크리프는 일차적으로 접착제의 물성과 스트레인 게이지의 형상에 따라 결정되는데(짧은 측정 그리드는 중대한 영향을 미치고, 역전 길이(reversing length)가 매우 긴 스트레인 게이지는 크리프가 발생하지 않음), 그 과정 역시 온도의 영향을 받습니다. 복귀 크리프 이후에는 그리드의 변형률이 재료 변형률보다 약간 더 작아집니다. 온도 23°C에서 접착제 Z70(HBM)과 함께 ESA(HBM 형식번호 LY11-6/120, 능동 측정 그리드 길이 6mm)에 흔히 사용되는 스트레인 게이지는 1시간 내 복귀 크리프가 약 0.1%입니다. 이것은 측정된 변형률 대비 음의(-) 측정 오차 -0.1%과 상응한 값입니다. 물론 측정값이 자연적 부하 직후에 산출되었다면 편차는 더 작을 것입니다. 스트레인 게이지 크리프는 음의(-) 신호로 인해 적어도 탄성 여효에 대해서는 부분적으로 보상하고, 그에 따라 ESA에서는 완전히 무시되는 경우도 많습니다. 하지만 더 높은 온도에서 다른 접착제를 사용할 경우에는 주의가 요망됩니다. 예를 들어, 온도 70°C에서 2000 μm/m의 응력으로 접착제 X60(HBM)을 사용했을 경우, 1시간 후의 편차는 -5%에 불과합니다.

히스테리시스도 마찬가지 원칙이 적용됩니다. 즉, 짧은 측정 그리드는 중대한 영향을 미치고, 접착제는 약간의 효과를 발생시킵니다. 접착제 Z70을 사용할 경우 변형률이 ±1000 μm/m일 때, 스트레인 게이지 LY11-6/120의 히스테리시스는 0.1%에 불과합니다. 따라서 무시할 수 있는 수준입니다.

하지만 활성 측정 그리드 길이 0.6mm의 매우 작은 스트레인 게이지(LY11-0.6/120)를 사용해야 할 경우는 히스테리시스가 증가하며, 그에 따라 변형률 또는 응력 측정의 불확도가 1% 증가합니다.

(스트레인 게이지 패키지에 명시된 제조업체의 사양에 따라) 측정 체인이 게이지 상수 공칭값에 정확히 조정되었다고 가정합니다. 이 상수는 변형률 변화와 상대 저항 변화 사이의 상관관계를 나타냅니다. 그 값은 제조업체가 실험에 의해 산정하는데, 일반적으로 게이지 상수의 불확도는 1%입니다. 아울러 게이지 상수는 제품의 패키지에도 명시되어 있으며 변형률 및 응력을 측정할 때 동일한 상대 불확도를 나타냅니다

게이지 상수는 온도 종속적입니다. 이러한 종속성의 신호 및 양은 그리드 합금을 측정하여 산출합니다. ESA에서는 게이지 상수 TC의 온도 종속성을 무시할 수 있습니다. 콘스탄탄(Constantan) 합금 측정 그리드의 TC는 켈빈당 약 0.01%입니다. 따라서 게이지 상수는 온도가 10K 상승할 때마다 0.1%씩 감소하므로 일반적으로 무시할 수 있는 수준입니다. 33°C에서 측정이 이루어졌다고 가정한다면, 변형률 또는 응력값의 편차는 0.1% 상승하는 데 그칩니다.

하지만 120°C에서 측정할 경우는 1%가 되므로, 이는 고려의 여지가 있습니다.

잘 알려진 바와 같이, 스트레인 게이지는 자체 활성표면 하에서 변형률을 집적합니다. 활성표면 하의 응력장(stress field)이 비균질성일 경우, 상대 저항 변화는 최대 국부 변형률(local strain)과 일치하지 않고 활성 측정 그리드 하의 평균 변형률과 일치합니다. 측정의 관심사는 단연 최대 변형률이므로 이것은 치명적입니다. 따라서 측정값이 희망 최대값 대비 하향편차를 발생시켜 음의 편차를 초래합니다.

이것은 주지의 현상이고 적절한 대응책도 잘 알려져 있으므로(짧은 측정 그리드), 실제 애플리케이션에서 중대 오차가 발생하는 일은 거의 없습니다. 하지만 예를 들어 보(beam)의 기저부에 가해지는 휨 응력을 측정한다고 가정할 때, 스트레인 게이지는 자체 측정 그리드 하에서 평균 변형률을 얻습니다(그림 3). 변형률의 거동은 응력과 동일합니다.

위의 간단한 예에서 실제로 원하는 최대 응력값은 수정 계산을 통해 쉽게 산출할 수 있습니다. 이 과정을 수행하지 않을 경우, 최대 응력으로 인한 측정 편차가 발생합니다.

그 상대 편차는 다음과 같습니다.

위 예에서 l2의 2% 미만인 활성 길이를 갖는 측정 그리드가 사용되었을 경우, 그 편차는 측정값의 1% 미만으로 줄어듭니다.

결국 최대 응력과 측정 응력의 비율은 언제나 측정 그리드 하의 변형률 분포에 따라 달라집니다. 유한요소법 계산으로 이 값을 알고 있을 경우, 원하는 최대값은 응력의 산술평균을 내서 계산할 수 있습니다.

물론 스트레인 게이지를 부정확한 위치에 설치한다면 편차가 발생합니다. 대개 그러한 편차는 예방이 가능하며, 또한 그래야만 합니다.

적절한 측정 그리드 재료(콘스탄탄, 카르마, 니크롬 V, 백금-텅스텐)로 제작된 스트레인 게이지는 뛰어난 선형성을 나타냅니다. 다만, 콘스탄탄 측정 그리드의 경우 응력이 클 때는 주목할 만한 편차가 나타나기도 합니다. 실제 정적 특성곡선은 2차 방정식을 사용하여 매우 정확하게(실증적으로) 설명할 수 있습니다.

다음과 같은 관계식에 따라 변형률을 계산한다면,

선형편차는 전혀 발생하지 않습니다. 하지만, 이차방정식의 구성성분이 실제 애플리케이션에서는 간단히 무시되므로, 그 결과로 수반되는 오차를 여기서 설명할 필요가 있습니다. 참값에서 계산된 변형량의 상대 편차는 변형량 그 자체만큼이나 큽니다.

최대 1000μm/m까지의 변형률에서는 상대 변형률 편차가 0.1%를 넘지 않습니다. 이는 1 μm/m에 해당하므로 무시할 수 있는 수준입니다.

변형률이 더 커지면 선형편차를 고려해야 합니다. 즉,

10,000μm/m면 1%가 되고,

100,000μm/m면 10%에 달합니다.

다행히 이는 쿼터 브리지 회로(quarter bridge circuit)의 선형편차에 의해 대부분 보상됩니다.

일반적으로 상대 저항 변화가 작으면 휘트스톤 브리지 회로(Wheatstone bridge circuit)를 통해 분석합니다. 위에서 언급한 것처럼, ESA에서는 대체로 측정점 하나당 하나의 스트레인 게이지가 사용됩니다. 따라서 나머지 브리지 저항은 변형률에 따라 달라집니다. 이 경우의 정확한 응력 비율 관계식은 다음과 같습니다.

비록 그 관계가 비선형적이기는 하나, 실제 측정 애플리케이션에서는 선형성이 있다고 가정합니다(그 값이 알려져 있는지 여부 및 근사식이 사용되었는지 여부는 불문함).

이 같은 단순화에 따른 상대 편차는 다음의 식으로 계산할 수 있습니다.

변형률이 1000μm/m(k = 2)일 경우, 상대 저항에 0.2%의 변동이 생깁니다.

식 17에서 계산한 상대 측정 오차는 -0.1%입니다. 이는 절대 편차 -1μm/m에 해당합니다. 참값과의 편차는 무시할 수 있는 수준입니다.

다만 위에서 언급한 바와 같이, 변형률이 더 큰 경우에는 주목할 만한 선형편차가 발생합니다. 즉,

10,000μm/m에서는 편차 -1%,

100,000μm/m에서는 편차 -9.1%.

콘스탄탄 스트레인 게이지를 사용할 경우(비선형성의 규모는 비슷하나 신호가 반대임), 두 편차가 서로를 대부분 상쇄시키므로 따로 고려할 필요가 없습니다.

하지만 어떤 경우든 완전한 보상은 불가능하다는 점을 유의해야 합니다. 특히 게이지 상수가 2에서 다소간 편차가 있고 실제 정적 특성곡선이 경험식 12와 정확히 일치하지 않는다는 점을 감안하면 더욱 그렇습니다.

개별적인 불확도를 서로 연관짓기는 어렵습니다. 하지만 가능한 선에서(재료 여효, 스트레인 게이지 크리프, 스트레인 게이지의 선형편차 및 쿼터 브리지 회로), 그 효과를 어느 정도는 서로 상쇄시킬 수 있습니다. 따라서 개별 불확도와 제곱근 합을 결합하는 것이 허용됩니다. 위의 예에서 굵은 글씨로 표시된 값은 결과를 얻기 위해 사용된 것입니다.

변형률 측정 불확도는 겨우 3% 미만입니다. 응력은 측정한 값의 약 6%에 달합니다.

이 백분율을 측정값으로 곱하면 μm/m 또는 N/mm2 단위의 편차가 발생합니다. 탄성률의 불확도는 일반적으로 ESA의 비영점 조정 방식 측정에서 최대 오차값을 결정짓는 요인입니다. 영점 조정 방식에서는 추가적인 불확도를 고려해야 합니다.

일반적으로 건물에 대한 장기적인 측정과 구성품에 대한 피로 시험(fatigue test)에서 0점을 맞추는 것은 매우 중요합니다. 만약 측정 과정에서 0점이 변화하면 측정 오차 또한 발생할 수 있기 때문입니다. 이 번 기사 시리즈의 마지막 부분에서 이미 다룬 바 있던 측정 불확도와 이 절에서 확인한 오차를 합산해야 합니다.

이러한 현상이 발생하는 주된 원인은 물 분자의 이동성이 높고, 접착제와 캐리어 재료에 흡습성(hygroscopic property)이 있기 때문입니다. 그 결과, 제로 드리프트를 명확하게 분간할 수 없게 되며(또는 재료의 스트레인과 구분할 수 없게 됩니다), 그 값이 상당히 클 수 있습니다. 조사하는 구성품에 존재하지도 않는 스트레인을 측정하게 됩니다. 이러한 기생적인(parasitic) 스트레인은 아마도 수착이력(sorption hysteresis) 현상 때문에 일부분만 되돌릴 수 있습니다. 헤어 드라이어 등을 이용해서 물 분자를 말릴 수도 없습니다. 측정된 값이 드리프팅 되는 속도는 측정점의 보호 상태와 주변 조건에 따라 달라집니다. 시간 상수가 몇 시간에 걸쳐 있을 수도 있습니다. 높은 온도와 높은 상대습도가 특히 중요합니다. 아쉽지만 여기에서 구체적인 공식이나 그림을 제시할 수 없습니다.

측정점의 보호커버 아래 습한 부품이 밀폐되어 있지 않다는 전제 조건이 있어야 합니다. 측정점을 덮을 준비가 된 경우, 주변 온도에 비해 몇 도 높게 가열한 뒤에 곧바로 덮는 방법이 실용적이라는 사실이 증명되었습니다.

이렇게 하면 커버 아래 응축물이 형성될 가능성을 배제할 수 있습니다. 절연저항이 너무 낮은 경우, 측정된 값에 제로 드리프트가 나타날 것입니다. 이 경우, 브리지 회로 안의 절연저항이 매우 중요합니다. 스트레인 게이지 접점 간의 전기적 절연이 불량하면 이는 저항 단락(resistance shunt)과 비슷합니다. 직접 측정할 수는 없지만 본질 상, 크기가 절연저항과 비슷합니다. 피상 스트레인과 단락의 상관관계는 다음과 같습니다.

저항이 큰 스트레인 게이지인 경우, 이러한 효과가 적다는 사실을 이 방정식에서 알 수 있습니다. 다음의 측정 오차는 120Ω 스트레인 게이지에 대해 결정된 것들입니다(게이지 계수(gauge factor=2).

‘정상적인(normal)’ 상황에서, 절연 저항을 50MΩ 이상으로 할 수 있으며, 1.2μm/m 미만의 편차는 무시할 수 있습니다.

절연 저항이 500kΩ이고 측정된 값이 1000μm/m인 경우, 제로 오차는 이미 -12%나 됩니다! 이는 절연저항이 크게 감소할 경우, 측정점에 오류가 생길 수 있음을 분명히 보여주고 있습니다. 스트레인 게이지 센서의 절연저항은 몇 GΩ 정도입니다.

예를 들면 포화 수증기와 같이, 상대습도가 높고 온도도 높은 상황은 매우 중요합니다. 왜냐하면 수증기 압력이 높아지기 때문입니다. 미세한 물 분자가 앞으로 밀어가면서 점차적으로 측정점 보호막을 넘어서게 됩니다. 시험을 하지 않고는, 며칠만이나 몇 년 뒤에 측정점에 오류가 생길지 알 수 없습니다.

제로 드리프트(재료의 피상 스트레인)로 표현되는 구성품의 동적 재하(dynamic loading) 중에 스트레인 게이지의 측정 그리드에 피로 징후가 나타납니다. 스트레인의 교대 진폭(alternating amplitude)이 크고, 재하 사이클 회수가 많아질수록 이러한 효과가 커집니다(그림 5).

설치와 스트레인의 산술 평균도 제로 드리프트에 영향을 미칩니다. 만약 평균이 음수이면, 피로 수명이 개선됩니다. 만약 평균이 양수이면, 노화가 진행됩니다. 실제적으로 최대 진폭이 100 μm/m인 교대 스트레인의 경우, 제로 드리프트가 예상되지 않습니다. 진폭이 커지면 문제가 심각해집니다. 다음과 같은 경우에는 0점 오차가 10μm/m일 것으로 예상할 수 있습니다.

1500μm/m, 약 2백만 회의 재하 사이클

2000μm/m, 약100,000회의 재하 사이클

2500μm/m, 약 4000회의 재하 사이클

3000μm/m, 약 100회의 재하 사이클

시험 시편(test specimen)도 노후화가 진행됨에 주의해야 합니다. 만약 시험 시편의 교대 재하에 대한 저항이 호일 스트레인 게이지의 저항보다 크다면, 광학 스트레인 게이지의 사용을 고려해야 합니다(fiber Bragg grating).

part 3 에 있는 편차는 그 효과가 곱으로 나타나고(multiplicative) 측정된 값의 백분율로 표시하지만, 이 절에 있는 편차는 효과가 합으로(additive) 나타납니다. 측정 단위는 μm/m이며, 실제적으로 측정된 값과 독립됩니다. 만약 방정식을 이용하여 상대적 편차를 계산하면,

이 값은 제 Part3 절에 있는 값과 비슷합니다.

만약 위에 볼드체로 된 값을 피타고라스 합산(Pythagorean addition)을 이용하여 조합하면, 결과가 16.01μm/m가 됩니다. 측정 불확도는 반올림을 하지 않기 때문에 0점의 불확도는 17μm/m입니다. 스트레인이 1000μm/m이면 백분율로 나타낸 편차는 1.7%이며, 매우 합리적입니다. 스트레인이 작은 경우에는 분명히 중요합니다. 100μm/m 중 17μm/m는 이미 17%입니다.

이제 0점의 불확도(1.7% 또는 17%)를 제3.3절의 불확도에 더해야 합니다(스트레인 측정에 관한 불확도 3%).

피타고라스 합산의 결과는 다음과 같습니다.

측정된 값이 1000μm/m일 때 4%,

측정된 값이 100μm/m일 때 18%

보통 기계적 스트레스는 실제로 측정하는 양이며, 따라서 불확도를 추정해야 합니다. 제3.3절에서 계산한 스트레스 측정치의 불확도는 6%입니다. 피타고라스 합산을 이용하여 0점의 불확도(1.7% 또는 17%)를 포함시키면 다음과 같은 결과를 얻습니다.

스트레인이 1000μm/m인 경우, 7%,

스트레인이 100μm/m인 경우, 19%

0점 관련 측정 시, 특히 스트레인이 작을 경우에는 상대적 측정 오차가 커집니다.

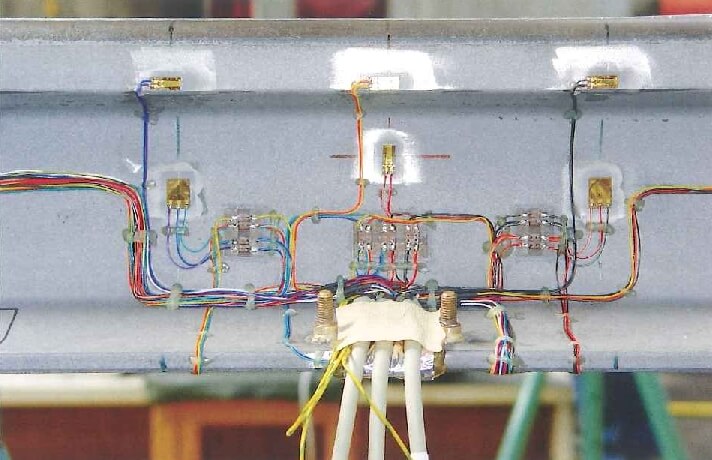

지금까지, 스트레인 게이지 측정점의 설치는 잘 계획하여 세심하게 시행하는 것으로 가정해왔습니다. 그렇기 때문에 위의 예에서 소수의 개별적 편차만이 설정 범위를 초과하였습니다. 비록 아쉽게도 설치가 부적절했는지 지적할 필요가 있지만, 측정 오차는 임의적인 큰 값이 될 수 있습니다. 노치(notch) 스트레스를 측정하기 위해 매우 긴 스트레인 게이지를 사용하였다거나 스트레인 게이지로의 접촉 저항이 0.24Ω씩 요동친다고(120Ω 스트레인 게이지에 대해 스트레인 오차가 1000 μm/m에 상당함) 가정해봅시다.

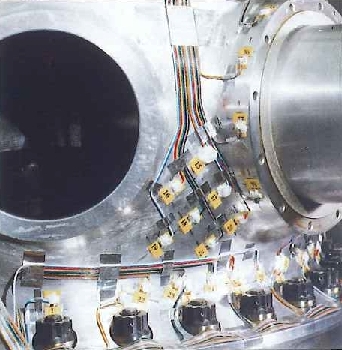

특히 장시간에 걸친 0점 관련 측정 시에는 측정점 보호의 중요성을 과소평가할 수 없습니다. 북해(the North Sea) FINO 1 연구 플랫폼(전체 높이 129m)(보르쿰(Borkum) 섬에서 북쪽으로 45km)에 있는 스트레인 게이지 측정점 44개가 좋은 예입니다. 스트레인 게이지는 바다 해수면 아래 5~25m에 있습니다. 이 게이지의 역할은 항타기(pile driver)와 파도, 바람이 유발하는 플랫폼 지지 프레임에 대한 재하 스트레인을 측정하는 것이었습니다. 북해의 바닷속에 2년 있었지만 측정점 42개는 여전히 정상적으로 작동하고 있습니다.

만약 스트레인 게이지가 조사하는 구성품의 표면과 일부만 내부적으로 연결되어 있다면, 또 다른 전체적인(gross) 오차가 있습니다. 적용 표면에 대한 세척을 제대로 하지 않았거나 취급이 부적절 경우, 또는 접착제가 겹쳐져 있는 경우 등의 원인이 있을 수 있습니다. 이러한 원인은 반드시 제거해야 하며, 제거할 수 있습니다. 상황을 확인하는 데에는 고무 지우개 시험을 일반적으로 사용합니다. 단기간 측정(인장 시험)을 위한 경우에는 측정점 보호를 생략할 수도 있지만, 스트레인 게이지 설치에는 세심한 접근이 필요하며, 많은 경험이 요구됩니다. 시험을 수행하는 사람의 지식과 경험이 이렇게까지 중요한 측정 방법은 아마도 없을 것입니다. 그렇기 때문에 기업과 기관이 VDI/VDE/GESA 2636에 따라 인력의 자격 수준을 인증하는 추세입니다.