Technologie und Service von HBM zum Aufbau des ersten deutschen Offshore-Windparks

Der effizienten und umweltfreundlichen Gewinnung von elektrischer Energie kommt in Zeiten hoher Rohstoffpreise und gestiegenen Umweltbewusstseins bei den Verbrauchern immer größere Bedeutung zu. Für das OGOWin-Forschungsprojekt zum Aufbau eines ersten Prototyps einer Offshore-Windenergieanlage mit Jacketkonstruktion liefert und installiert HBM die Messtechnik an einer Versuchsanlage in Bremerhaven. Die Herausforderung besteht darin die Installation so vorzunehmen, dass sie auch den späteren extremen Belastungen der Serienmodelle in der rauen See standhält.

Offshore-Windparks bestehen aus einer größeren Anzahl von Windrädern, die fern der Küste im Meer stehen und ständig sauberen Strom produzieren. Ein attraktives Konzept, das jedoch auf Grund der Belastungen für die eingesetzten Materialien durch Wind, Wellen und Salzwasser nicht einfach umzusetzen ist. Aus diesem Grund fördert das Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit (BMU) die Erforschung und die Optimierung aufgelöster Gründungsstrukturen für Offshore-Windenergieanlagen (kurz: OGOWin) hinsichtlich Materialeinsatz, Montageablauf und neuer Fertigungsverfahren für die Tragstruktur von Windenergieanlagen. Vor dem eigentlichen Einsatz der Gründungsstrukturen im Meer steht im OGOWin Projekt die Onshore-Erforschung der Offshore-Anlagen im Vordergrund.

Eine Windenergieanlage (WEA) hat zwei Hauptbestandteile, nämlich die Tragstruktur (Jacket + Turm) und die eigentliche Gondel mit den Rotorblättern zur Gewinnung der elektrischen Energie aus Wind. Das OGOWin-Projekt konzentriert sich auf das Jacket als Forschungsobjekt. Ein Ziel der Forscher ist die Minimierung des Materialeinsatzes, denn Stahl ist teuer und ein Jacket wiegt ca. 350 Tonnen. Darüber hinaus soll der Zustand der WEA durch ein kontinuierliches Monitoring überwacht werden. Aus den Ergebnissen werden Wartungszyklen abgeleitet und Rückschlüsse auf die Restlebensdauer gezogen.

Kriterien der Messtechnik-Auswahl: Gute Erfahrungen, überzeugende Ergebnisse, kompetenter Service

Das Fraunhofer Center für Windenergie und Meerestechnik (CWMT) in Bremerhaven ist für die Konzeption und Auslegung der Messtechnik an der Tragstruktur verantwortlich. Die Messtechnik hat HBM im Auftrag vom Fraunhofer CWMT aufgebaut und installiert. Auf HBM fiel die Wahl nicht zuletzt auf Grund der guten Erfahrungen und überzeugenden Ergebnisse mit FINO1, einer Forschungsplattform für Offshore-Windenergie, an der HBM bereits 2003 die Messtechnik (wasserdicht installierte elektrische Dehnungsmessstreifen) eingerichtet hat, die mehrere Jahre störungsfrei im Einsatz war, ehe ein ungewöhnlich starker Sturm Teile der Plattform zerstörte. Zudem verfügt HBM über ein kompetentes und internationales Service-Team, das schnell und zuverlässig die Probleme vor Ort lösen kann. Last but not least bietet HBM beide Technologien aus einer Hand, so dass die Vergleichbarkeit gegeben ist.

Die Messkette

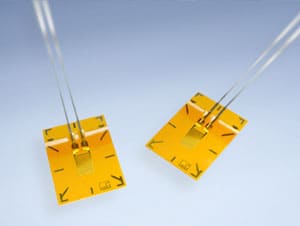

HBM’s Aufgabenstellung im OGOWin-Projekt umfasst die Installation von elektrischen und faseroptischen DMS an den „spannenden“ Stellen des Jackets, das Auflegen der Kabel auf die HBM-Messverstärker und die Übertragung der Messwerte ins Fraunhofer Center. Ziel ist es, beide Technologien (optische auf Faser-Bragg-Gittern basierende DMS und elektrische DMS) hinsichtlich Vergleichbarkeit der Messergebnisse und Eignung für den Einsatz in Offshore-Windenergieanlagen zu testen.

Zur Umsetzung des Messkonzeptes lieferte HBM die benötigte Hard- und Software (Elektrischer Messverstärker MGC / opto-elektrische Interrogatoren / catman® Software) und applizierte ca. 70 DMS am stehenden Jacket. Dabei wurden viele Messstellen doppelt ausgelegt – also beide Technologien appliziert. Das Hauptaugenmerk liegt in der Analyse des statischen und dynamischen Verhaltens der neu entwickelten Gussknoten, die in dieser Konstruktion erstmals zum Einsatz kommen. Die Messstellen wurden mehrschichtig abgedeckt, so dass sie dem mehrjährigen Dauereinsatz in einer Wassertiefe von bis zu 40 Meter standhalten. Die Messdaten gelangen durch salzwasserdichte Kabel in den im Turmfuß untergebrachten Messverstärker und werden von hier periodisch an Fraunhofer übermittelt. Dort können sie mit HBM’s catman® Software visualisiert, konvertiert und analysiert werden.