Die 2020er Jahre sind eine spannende Zeit für eine Tätigkeit in der Produktentwicklung. Die Möglichkeit, Technologien auf völlig neue Weise zu kombinieren, hat die Vorstellungskräfte von Profis auf der ganzen Welt und in einer Vielzahl von Branchen beflügelt. Bei HBK nennen wir diese Menschen ‚Imagineers‘. „Wenn wir hier einen Sensor hinzunehmen können“, sagen sie, „dann können wir eine Feedback-Schleife erstellen, die ... die Leistung oder Effizienz verbessert, oder eine ganz andere Verbindung herstellt.“ Ehe man sich versieht, haben sie ein neues Produkt erdacht, das es vorher einfach nicht gab. Und wenn aus einer Idee ein neues Produkt wird – eines, das gegenüber der herkömmlichen Art, Dinge zu tun, erhebliche Vorteile bringt – profitiert die Gesellschaft insgesamt davon. Oft entsteht auch ein neues Marktsegment.

Kundenspezifische Sensoren bringen ‚intelligente‘ Produkte schneller auf den Markt

„Mit 60 Jahren Erfahrung und Expertise in der Entwicklung und Herstellung von Dehnungsmessstreifen ermöglicht HBK innovativen OEMs die Erstellung ‚intelligenter‘ Lösungen, die der Gesellschaft zugute kommen“

Was es bedeutet, ein Visionär zu sein

Manchmal entsteht ein ‚intelligentes‘ Produkt, wenn ein Imagineer (der das Kreative mit dem technischen Know-how verbindet) eine einfache Frage stellt, wie: „Wie machen wir aus diesem passiven Bauteil eine ‚intelligente‘ Baugruppe?“ In anderen Fällen startet das Projekt, wenn das Entwicklungsteam erkennt, welche Daten zur Erstellung einer Feedback-Schleife erforderlich sind. Danach werden die Dinge komplex. Diese Fragen lösen intensive Internetsuchen nach Sensoren und Lieferanten aus. Das Projekt droht sich jedoch zu verzögern, wenn der Imagineer feststellt, dass die derzeit auf dem Markt erhältlichen Sensoren nicht dem Einsatzzweck entsprechen werden. Das könnte an den Spezifikationen für den Sensor selbst liegen. Oder an den Zusatzbedingungen, die die Anwendung definieren, wie etwa Miniaturisierung. Oder der Sensor muss robust oder autoklavierbar sein oder drahtlose Signalübertragung ermöglichen. Hier gibt es eine beliebige Anzahl von Parametern und häufig mehrere verschiedene „schwierige Parameter“ – und das alles gleichzeitig. Wenn Lagerteile, die den Spezifikationen entsprechen, nicht von der Stange gekauft werden können, ist die übliche Antwort, ein Teil speziell für den Zweck zu erstellen. „Wenn wir es selbst bauen, wird es unser USP werden“, ist der Gedanke dahinter. Dies stellt den Imagineer jedoch vor eine noch größere Reihe von Problemen.

Kann ich nicht kaufen? Lieber nicht selbst bauen

Sich selbst um den Bau Ihres eigenen Sensors zu kümmern, bringt viele Unwägbarkeiten mit sich. Zunächst einmal: woher den Sensor nehmen? Das Gleiche gilt für die Elektronik, die die Signale erfasst, die Daten kalibriert und diese Daten verwertbar macht. Wie erfolgt der Einbau von Sensor und Elektronik in das Bauteil? Passt die Sensorbaugruppe in das Produkt? Erfüllt sie die Leistungsziele? Wie sieht es mit den Kosten aus? Wie sieht es mit skalierbarer Fertigung aus? Und die Logistik?

Ein Imagineer, der entschlossen ist, diesen Weg zu gehen, muss die volle Verantwortung für alle Aspekte der Fragestellungen von „Design for Manufacture“ (DfM) und „Design for Assembly“ (DfA), also der Berücksichtigung von Fertigung und Montage bei der Produktgestaltung, übernehmen. Sowie für den Produktionsplan, die Lieferkette und die Qualität des ‚intelligenten‘ Bauteils, das in das neue Produkt eingebaut werden soll. Es handelt sich hierbei nicht nur um eine Frage des Projektmanagements. Die technischen Fragestellungen, die bei einem benutzerdefinierten Sensor unweigerlich auftreten, können sich auf den Zeitplan für die Bauteilentwicklung auswirken, was die Time-to-Market für das Produkt verlängert. Und dieser verzögerte Übergang von den ‚F&E-Kosten‘ über die Produkteinführung bis hin zur ‚Generierung von Umsätzen‘ bedeutet, dass es ein enormes finanzielles Risiko gibt.

Die Idee, einen kundenspezifischen Sensor zu bauen, ist im Grunde richtig; die Unsicherheiten im Rahmen der Ausführung bergen jedoch ein Minenfeld von Gefahren. Tatsache ist, dass die meisten Imagineers einfach nicht über die speziellen Kenntnisse der Sensorentwicklung und -herstellung verfügen, die erforderlich sind, um ein qualitativ hochwertiges Ergebnis zu garantieren. Diese Hindernisse können Imagineers an den Rand der Verzweiflung bringen. Alles, was sie wollen, ist eine einfache und sichere Art und Weise, ihr ‚intelligentes‘ Produkt auf den Markt zu bringen.

„Wenn Standard-Sensoren nicht zur Aufgabe passen, erstellen wir kundenspezifische OEM-Sensorlösungen,

um die Daten bereitzustellen, die für Feedback und Regelung in Echtzeit unerlässlich sind.“

Und deshalb kommen die Imagineers zu HBK.

HBK bietet einen schlüsselfertigen Komplettservice für kundenspezifische OEM-Sensorlösungen. Über die letzten zehn Jahre haben wir uns bei führenden globalen OEM-Herstellern (Original Equipment Manufacturers) in einer Reihe von Branchen einen Ruf als „Hidden Champion“ im Bereich kundenspezifischer Sensorlösungen erworben. Diese OEMs arbeiten mit HBK zusammen, um Sensoren für spezifische Anwendungen zu entwickeln: aktive Bauteile, die Kraft, Druck oder Last überwachen und messen, kritische Daten präzise erfassen und zuverlässig liefern. Kurz gesagt: Wir erstellen die kundenspezifischen aktiven Bauteile, die die Feedback-Schleifen ermöglichen, die heutige ‚intelligente‘ Produkte benötigen.

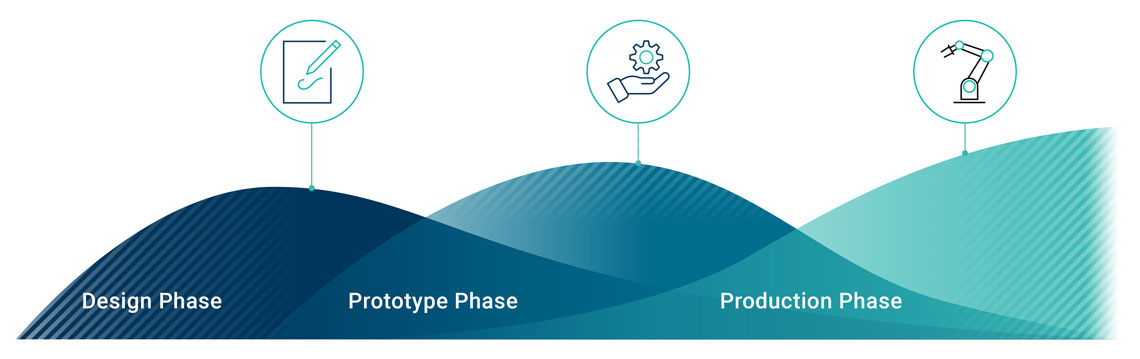

Die Arbeitsbeziehung zwischen OEM und HBK ist häufig eine Zusammenarbeit und nicht nur eine kommerzielle Transaktion zwischen Angebot und Nachfrage. Durch die Partnerschaft mit HBK erhalten OEMs unmittelbaren Zugang zu fundierten Erfahrungen in der Entwicklung von Dehnungsmessstreifen, sodass Sensoren genau so konfiguriert werden können, dass sie zu den Anforderungen der Anwendung passen. Diese Art der Zusammenarbeit löst auch strategische Fragestellungen rund um Prototyping und Produktion. Die Partnerschaft mit HBK vermeidet die Risiken, die mit der Option des Selbstbaus verbunden sind. Der Projektumfang umfasst nicht nur alle drei Phasen (Entwicklung, Prototyping und Produktion), sondern sorgt auch für einen reibungslosen Übergang über diese Phasen hinweg – von der ersten Anfrage bis zur wiederholten Lieferung großer Mengen.

Kurze Antwortzeiten plus fundiertes Wissen in der Sensortechnologie

Die Mitarbeiter*innen von HBK können bei der zeitnahen Bereitstellung der von Kunden spezifizierten Lösungen eine starke Erfolgsbilanz vorweisen. Unsere globale Reichweite und eine Präferenz für virtuelle Teams sorgen dafür, dass Projekte frühzeitig beginnen. Rapid Prototyping hält das hohe Tempo bis zu den Vorbereitungen für die Vorproduktion aufrecht. Als Unternehmen, dessen Fertigung prüf- und messtechnischer Geräte einen hervorragenden Ruf genießt, verfügt HBK über Kenntnisse aus erster Hand im Bereich von Testverfahren und -protokollen, die für eine effiziente und effektive Validierung der Prototypenphase unerlässlich sind.

Kundenspezifische Sensorlösungen gehen häufig innerhalb von sechs Monaten nach dem ersten Engineering-Meeting in die Serienproduktion. Lean-Manufacturing-Techniken sorgen für eine reibungslose Produktion mit hohem Qualitätsstandard. Der Fokus von HBK auf die eigene Fertigungsqualität hat Geschichte: die Tochtergesellschaft HBM erhielt als weltweit erste Organisation die ISO 9001-Akkreditierung. Die Fertigungsstätten von HBK kombinieren Qualität der Bauteile mit Flexibilität für skalierbare Volumen. Nimmt das neue ‚intelligente‘ Produkt auf dem Markt an Fahrt auf, können OEMs die Sensorbestellungen skalieren, um der steigenden Nachfrage gerecht zu werden. HBK kurbelt dann die Produktion an, um Schritt zu halten. Und als internationaler Partner mit physischer Präsenz auf drei Kontinenten können wir aktiv dazu beitragen, Risiken in der Lieferkette zu mindern.

Nicht zuletzt bedeutet die Wahl eines Partners mit langjähriger Erfahrung in der Entwicklung kundenspezifischer Sensoren, dass OEMs wichtige Projektmeilensteine realistisch bewerten und quantifizieren können. Dazu gehören Fragestellungen wie: Wie werden vorhandene Teile in ‚aktive Bauteile‘ umgewandelt, wie werden diese Bauteile in bestehende Produkte integriert, wie wird die Montage des fertigen Produkts vereinfacht, wie viel Zeit und Aufwand ist für jede der drei Entwicklungsphasen erforderlich? Imagineers, die mit HBK zusammenarbeiten, erweitern ihr Netzwerk um Fachleute, die ihnen beim Erreichen ihrer Projektziele helfen können. Die Erfahrung und das Know-how unserer Projektmanager*innen bedeuten, dass sie Imagineers aktiv durch die Herausforderungen der Entwicklung neuer Sensoren und weiter auf dem Weg hin zu einer erfolgreichen Produkteinführung begleiten können.

Umfassendes Know-how für die OEM-Sensorentwicklung

Die 60-jährige Erfahrung von HBK in der Messtechnik ermöglicht es uns, das Know-how zur Entwicklung kundenspezifischer Sensoren – von Dehnungsmessstreifen bis hin zur Messelektronik – zu nutzen, um Komplettsysteme mit hoher Präzision und Zuverlässigkeit zu liefern. Wenn der aktive Sensor, den Sie für ein neues ‚intelligentes‘ Produkt benötigen, nicht im Angebot ist, wenden Sie sich noch heute an HBK.

Ein maßgeschneiderter Sensor in drei Phasen

Sobald ein Imagineer eine Möglichkeit für ein ‚intelligentes‘ Produkt erkannt hat, möchte der OEM in der Regel, dass die Entwicklung von kundenspezifischen Sensoren sehr schnell vorankommt. „Neue Marktsegmente können sehr schnell entstehen – das Gleiche gilt für Wettbewerber – sodass man den günstigen Moment nutzen muss. Deshalb reagieren wir so schnell wie möglich auf jede Anfrage“, sagt Hermann Merz, Sales Manager für kundenspezifische OEM-Sensorlösungen.

1. Entwicklung kundenspezifischer Sensoren

Projekte zur Erstellung eines neuen kundenspezifischen Sensordesigns beginnen in der Regel mit einem Austausch von NDAs (Non-Disclosure Agreement), sodass wir frühzeitig einen Termin für das erste Engineering-Meeting festlegen können.

In den folgenden Wochen klären unsere Expert*innen gemeinsam mit dem Imagineer und dem Team die Zielsetzungen für die Feedback-Schleife, die Funktion des Sensors und identifizieren, welche Bauteile für eine aktive Messung umgewandelt werden können. Die genaue Analyse der Anwendung beinhaltet in der Regel die Finite-Elemente-Analyse (FEA), die die Grundlage für weitere Entwicklungsarbeiten bildet.

HBK erstellt ein Konzept und einen Vorschlag für die Prüfung, fertigt Kontrollzeichnungen an, um zu zeigen, wie die Anforderungen erfüllt werden, erstellt eine Kostenschätzung für die Herstellung von Prototypen und erörtert den Zielpreis für die Produktion bei verschiedenen Volumen. Nach der Genehmigung durch den Kunden beginnen wir mit der Prototypenphase.

2. Schnelle Prototypenentwicklung

Zwanzig Jahre Erfahrung mit speziellen Sensorsystemen in Kombination mit Rapid Prototyping-Techniken bedeuten, dass HBK in der Regel einen funktionalen Testsensor in nur wenigen Wochen liefert.

Nach Fertigstellung der Prototypen wird der neu konstruierte OEM-Sensor in das Produkt des Kunden eingebaut und eingehend getestet. HBK stellt alle Testgeräte bereit und liefert auf Wunsch Testprotokolle. Zu diesem Zeitpunkt werden Details wie Verbindungsstellen oder Messelektroniken ausgewertet und verfeinert. Parallel dazu nutzen unsere Expert*innen die Testergebnisse zur Optimierung der Kalibrierung der Dehnungsmessstreifen im aktiven Sensor.

Aktive Sensoren, basierend auf speziell für das Produkt und die Anwendung angefertigten Dehnungsmessstreifen, liefern präzise und zuverlässige Daten für Feedback-Schleifen. HBK kann dies bieten, weil wir über umfassende praktische Erfahrungen mit der Entwicklung von mehr als 1000 kundenspezifischen Dehnungsmessstreifen für OEM-Kunden verfügen.

3. Skalierbare Produktion von hochwertigen Bauteilen

Nach erfolgreichem Abschluss der Tests geht der Prototyp-Sensor nahtlos in die Serien- und Massenproduktion über. Entwicklung und Produktion sind eng verzahnt. Dank einer globalen SAP-Implementierung, erstklassigen Qualitätssystemen und einem erfahrenen internationalen Logistikteam erfolgt nach der Freigabe von Prototypen die präzise und effektive Übertragung eines Projekts vom Engineering auf die Produktionsteams.

Innovative Hersteller bauen ‚intelligente‘ Produkte mit kundenspezifischen Sensoren von HBK

Durch die Kombination von Methoden des Lean Engineering und Anwendungserfahrung im Bereich von OEM-Sensoren ist HBK in der Lage, DMS-basierte Sensoren für Kraft, Druck und Last zur Verfügung zu stellen, um mit kurzen Entwicklungszeiten konkrete Kundenanforderungen zu erfüllen. Unsere bisherigen Erfahrungen umfassen die Entwicklung kundenspezifischer Sensoren für eine Vielzahl von Branchen, wie z. B.:

- Präzisionslandwirtschaft: Maximierung der Ernteerträge zur Ernährung der Welt

- Drahtlose Implantate: bessere Operationsergebnisse bei Verletzungen oder Erkrankungen

- Intelligente Gesundheitsversorgung: Überwachung von Krankenhausgeräten zur Verbesserung der Lebensqualität

- Haptische Sportgeräte: Optimierung der Nutzererfahrung von Geräten zur Gesundheitsförderung

- Intelligente Fertigung: fehlerfreier Betrieb von Robotern rund um die Uhr

- Autonome Fahrzeuge: sichere Steuerung beim Betrieb in gefährlichen Umgebungen

- Intelligente Energie: Überwachung und Steuerung der Systeme, die für Lebensqualität sorgen

- Vorausschauende Infrastruktur: Überwachung der langfristigen Sicherheit der bebauten Umwelt