어떤 경우에 대한 완전한 분석은 아래에서 찾을 수있는 측정 오류를 고려합니다.

로드셀 교정 표준 ISO 376: 신뢰성과 불확실성 개선

ISO 376에 따라 교정할 때 센서에 어떤 일이 발생하고 교정 인증서의 값이 무엇을 의미하는지 미리 생각해본 적이 있으신가요? 그렇다면 이 백서에서 (기준) 힘 측정의 세계에서 가장 많이 인정되는 표준에 대한 간단한 요약을 찾을 수 있습니다.

교정은 무엇을 의미합니까?

일반적으로 교정은 테스트 중인 센서의 측정 결과를 교정 표준과 비교하는 것을 설명합니다. 즉, 교정은 항상 이 힘 단계에서 로드셀의 불확실성과 함께 특정 힘으로 적재될 때 힘 트랜스듀서의 출력 신호를 아는 결과를 낳습니다.

힘 트랜스듀서의 경우 두 가지 교정 방법이 있습니다.

- 무게가 있는 힘 트랜스듀서 적재

- 유압 액추에이터를 이용하여 힘 트랜스듀서를 적재하고, 고정밀 힘 트랜스듀서로 실제 힘을 측정합니다.

교정 서비스를 해야하는 이유

교정은 로드셀이 제대로 작동하는지 검증해주고, 개별 힘 트랜스듀서의 특성도 밝혀냅니다. 따라서 교정된 센서로 측정된 결과를 신뢰할 수 있습니다. 또한 교정은 특정 로드셀에 대한 교정 인증서의 특성이 대부분의 경우 데이터시트에 제공된 세부 사항보다 훨씬 정확하고 전체 모델 시리즈에 적용되므로 더 나은 측정 불확도 계산에 도움이 됩니다.

기준 힘 트랜스듀서(힘 전달 표준)의 세계에서 DIN EN ISO 376은 전 세계적으로 인정되는 표준입니다. 마스터 센서뿐만 아니라 많은 산업 응용 분야에 적용됩니다. 작동 표준 또는 DKD-R 3-3 교정보다 복잡하지만 훨씬 정확하고 종종 필요합니다.

여기에 제공된 요약은 완전한 ISO 376 표준을 대체할 수는 없지만, ISO 376 교정을 위해 힘 트랜스듀서를 HBK 교정 실험실로 보내면 어떤 일이 발생하는지 이해하는 데 도움이 됩니다.

ISO 376 표준은?

- 테스트 절차 (프리 로드 수, 로드 단계 수,...

- 교정 과정 중에 기록된 Raw 데이터로부터 계산된 특성값(정격 출력, 히스테리시스, 반복성,...)과 계산 방법

- 각 하중 단계 (그리고 그 사이의 힘)에 대한 다른 상황 (힘을 증가 시키거나 힘을 증가 및 감소시키기위한 것)에서 로드셀의 불확실성

- 각 하중 단계 및 힘 범위에 대한 힘 센서의 분류

테스트 절차

프리로딩

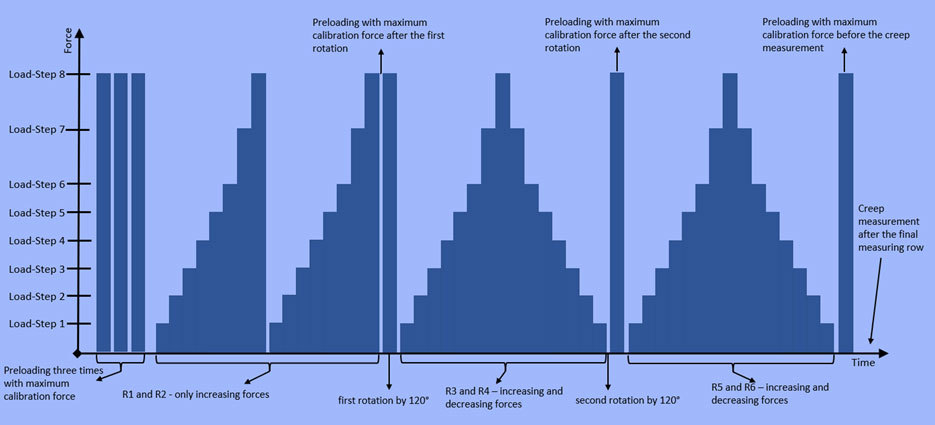

모든 ISO 376 교정은 센서를 세 번 프리로딩하는 것으로 시작됩니다. 매번 프리로드가 최대 교정력으로 적용됩니다.

로드 단계에서 증가하는 힘으로 2회 측정(R1 및 R2)

테스트 절차의 다음 단계에서 센서는 최대 교정력까지 적재되고 여덟 단계부터 열 단계까지 로드가 증가합니다. 하역 후, 동일한 절차가 변경되지 않은 장착 위치에서 반복됩니다. 즉, 로드셀은 교정기 내에서 움직이지 않고 유지되며 동일한 로드 단계가 두 번째로 반복됩니다.

다양한 장착 위치에서 측정(R3 – R6)

이 작업이 완료되면 센서가 분리되고 120° 회전한 후 교정기에 다시 설치됩니다. 최대 교정력을 가진 프리 로딩 후, 이전 단계의 로드 단계가 최대 교정력까지 센서에 다시 적용된 후 동일한 간격으로 언로드됩니다. 힘을 줄일 때 사용되는 로드 단계는 증가 시와 동일합니다. 이는 센서가 최대 교정력에서 0으로 한 번에 언로드된 테스트 절차의 이전 두 단계와 다릅니다.

센서를 두 번째로 분리한 후 다시 120° 회전하고 최대 교정력으로 완전히 프리 로드됩니다. 그런 다음 테스트의 이전 부분에 대해 위에서 설명한 것과 동일한 로드 단계를 사용하여 다른 시간에 업로드되고 언로드됩니다.

크리프 측정

센서가 다시 언로드된 후 절차의 마지막 단계는 크리프 측정입니다.

결과: 특성 값

서로 다른 힘 센서를 비교하고 적절한 정확도 등급에 할당할 수 있으려면 각 센서와 모든 로드 단계에 대해 특성 값을 결정하고 평가해야 합니다. 다음 사양은 위에서 설명한 테스트 절차에서 계산됩니다.

Repeatability: 변경되지 않은 장착 위치에서의 출력 신호 차이

Reproducibility: 서로 다른 장착 위치에서 동일한 로드 단계에서 출력 신호의 차이를 설명합니다.

Interpolation 에러 : Interpolation 에러는 센서의 실제 특성 곡선과 곡선 피팅의 차이를 보여줍니다.

Reversibility/Hysteresis: 특정 로드 단계에서 로드 주기 증가와 감소 사이의 출력 신호 차이를 설명합니다.

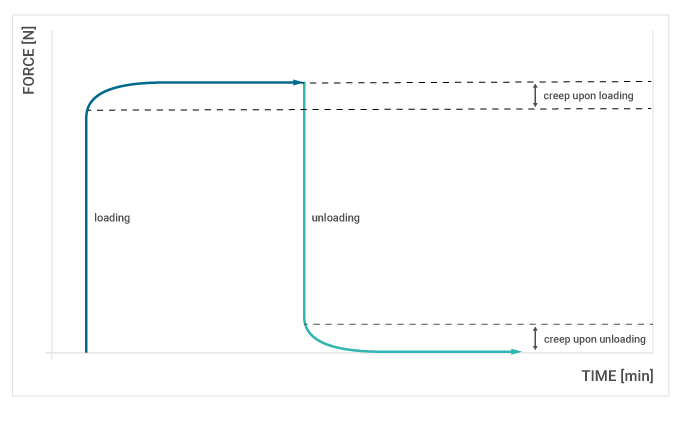

크리프 에러 : constant load에서 출력 신호의 변화를 나타냅니다.

Zero 에러 : 로드/언로딩 원 전후의 제로 편차를 나타냅니다.

Zero 에러를 제외하고 모든 특성은 각 개별 로드 단계를 기준으로 계산되며, 이는 실제 값에 상대적인 것을 의미합니다. 교정의 결과가 사용된 교정기보다 더 정확 할 수는 없다는 것은 사실입니다. 따라서 교정기의 불확실성은 고려해야 할 중요한 포인트입니다.

적용된 힘의 확장된 불확실성: 이 오류는 로드셀과 관련이 없지만 사용된 교정 기계와 관련이 있습니다.

여기에 설명된 특성에 대한 자세한 내용은 HBK 힘 측정 용어집을 참조하십시오.

측정 불확실성 및 분류

DIN EN ISO 376에 따라 교정된 모든 트랜스듀서는 센서의 특성 값을 평가하고 사용된 교정기, 추적성 및 불확실성 및 교정 절차 중 환경 조건에 대한 정보를 제공하는 교정 인증서를 받습니다. 인증서에서 네 가지 사용 사례에 대한 모든 로드 단계에 대해 교정된 로드셀에 대한 불확실성을 찾을 수 있습니다.

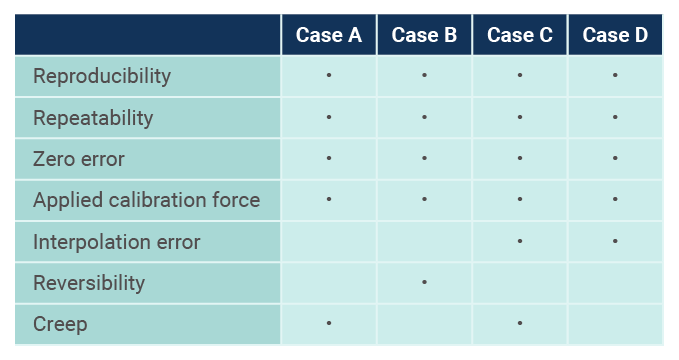

사례 A: 센서를 사용할 때 힘을 증가시키는 경우에만 교정의 하중 단계와 동일한 힘에 대해서만 사용할 수 있습니다.

사례 C : 힘을 증가시키는 데만 사용할 수 있지만 교정 범위의 모든 힘에도 사용할 수 있습니다.

사례 B : 힘을 증가시키고 감소시키기 위해 센서의 사용은 교정의 하중 단계와 동일한 힘에 대해서만 사용됩니다.

사례 D: 힘을 증가시키고 감소시키기 위해, 그러나 교정 범위에 있는 어떤 힘든지를 위해 사용될 수 있습니다

네 가지 경우는 측정 불확도의 계산에 서로 다른 특성 값을 포함합니다. 예를 들어, 사례 A는 interpolation 에러와 reversibility을 고려하지 않지만 사례 D는 고려합니다.

불확실성은 '확장된 불확실성'으로 주어지며, 이는 커버리지 팩터 k = 2에 대해 주어진다는 것을 의미합니다. 즉, 모든 테스트의 95 %가 이 불확실성 범위에 속할 것입니다.

또한 모든 로드 단계와 모든 경우에 대한 분류를 찾을 수 있으며, 00은 최상의 클래스이고 2는 가장 낮은 클래스입니다. 힘 트랜스듀서가 각 로드 단계에 대한 분류를 수신함에 따라, 클래스는 범위에서 지정될 수 있습니다. 예를 들어, 센서는 공칭 힘의 40%에서 100%까지 클래스 00의 요구 사항을 충족하지만 10%에서 29,99999%까지 클래스 0.5만 충족합니다.

HBK는 교정과 함께 주문할 경우 센서의 정확도 등급을 보장합니다. 아래 표에서 ISO 376에 따른 측정 범위와 정확도 등급을 확인할 수 있습니다.

| 센서 | 등급(Class) | 측정 범위 |

|---|---|---|

| C15 | 00 | 10% – 100% |

| U15 | 0.5 | 10% – 100% |

| Z4A | 00 | 20% – 100% |

| Z30a | 00 | 20% – 100% |

| C18 | 0.5 | 20% – 100% |

| C5 | 00 | 40% – 100% (20% - 100%) |

그림 4 – HBK 센서 및 측정 범위

HBK에서 ISO 376에 따른 정확도 등급은 항상 모든 사용 사례에 대한 측정 범위 카운팅으로 정의됩니다.

센서 정확도에 대한 더 높은 요구를 위해 HBK 최고 트랜스 포스 센서는 클래스 00 ISO 376에서 요구하는 것보다 훨씬 우수한 기술적 특성을 가지고 있습니다.