측정 파라미터

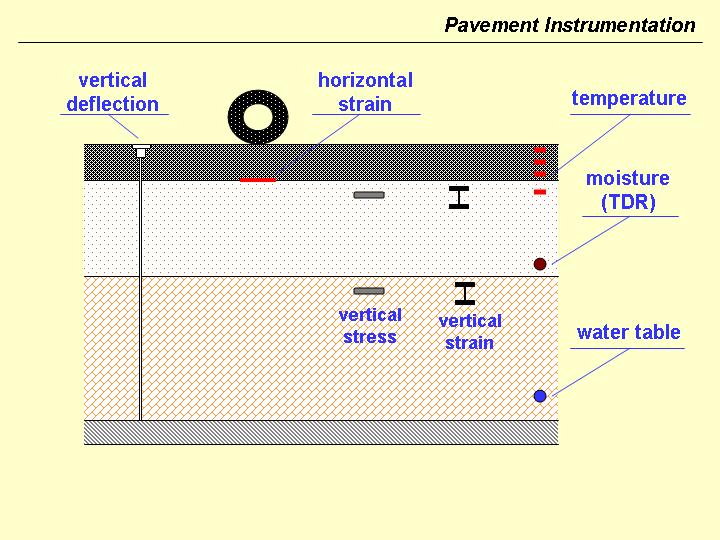

휠이 도로 위를 이동하면 포장 구조의 어느 지점이든 응력과 변형률이 발생합니다. 이 응력과 변형률에 영향을 미치는 요인으로는 부하의 종류, 강도와 방향, 포장 구조, 노상층의 종류, 온도, 깊이 등이 있습니다.

포장면에 계기를 설치하면 하중이 가해질 때 도로 포장 각 부분에 나타나는 응력과 변형률, 특히 결정적으로 중요하다고 판단되는 응력 및 스트레인(strain)을 측정할 수 있습니다.

각 포장층별로 복합변형 변수를 비롯한 임계점이 다르므로, 센서의 종류 및 배치방법을 결정할 때는 이러한 점을 충분히 고려해야 합니다.

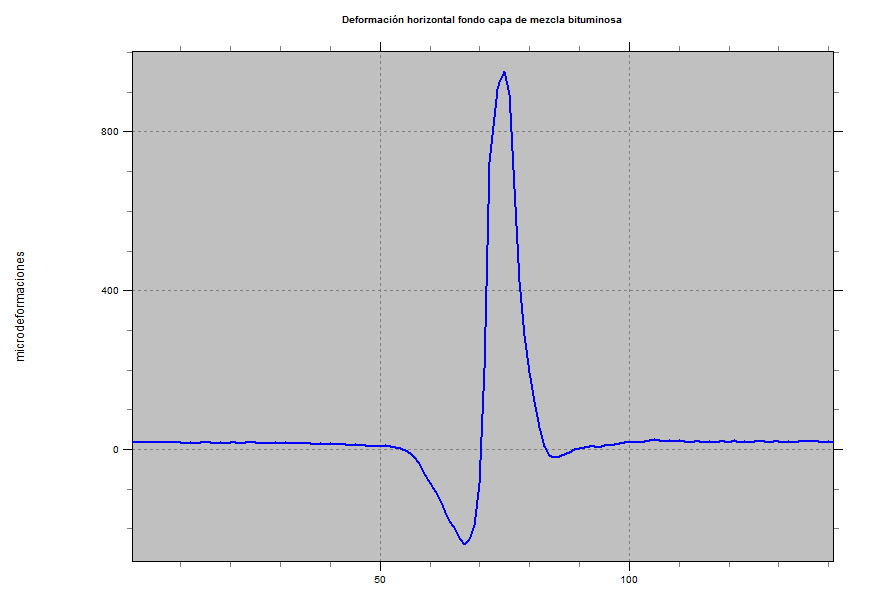

역청재료층 최하부의 수평인장변형률은 가용성 도로포장에서 가장 중요한 응답변수로 여겨집니다. 따라서 아스팔트 혼성층에 계기를 설치할 때는 역청재료층 바닥의 수평변형률 측정에 중점을 두어야 합니다.

과립층 및 과립상 토양은 대개 수직변형률 누적으로 인해 결함이 발생합니다. 따라서 토양에 계기를 설치할 때는 특히 수직응력 및 변형률 측정에 초점을 맞춰야 합니다.

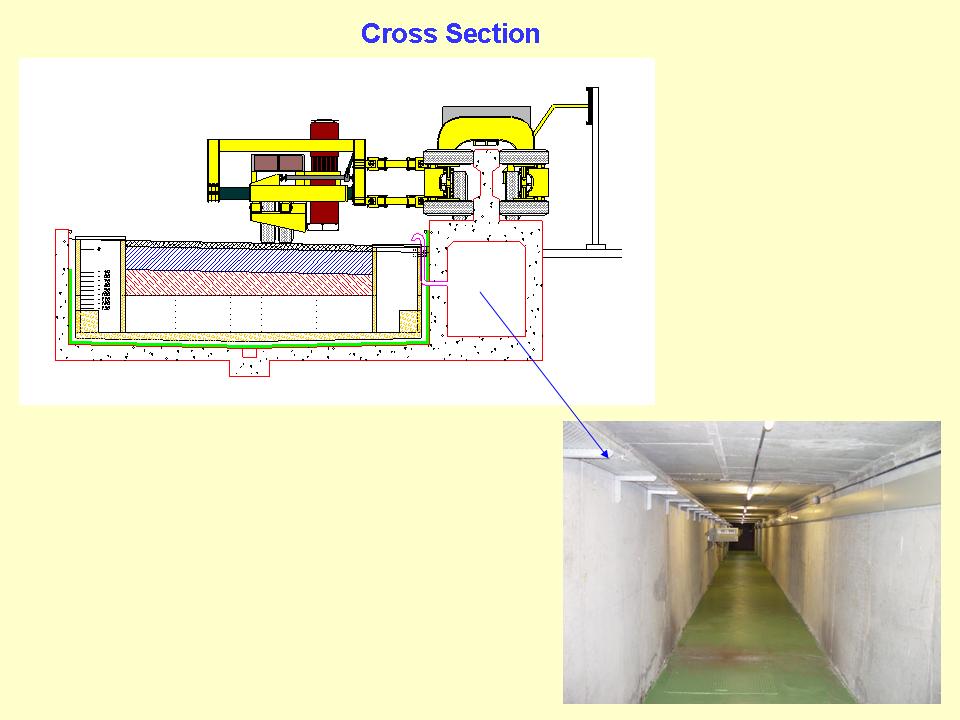

휠 통과에 따른 과도응답을 측정하기 위해 포장 도로 편향도 센서도 설치됩니다. 이들 센서는 아스팔트층 상단에 설치하며, 시험굴 하단에 고정시킵니다.

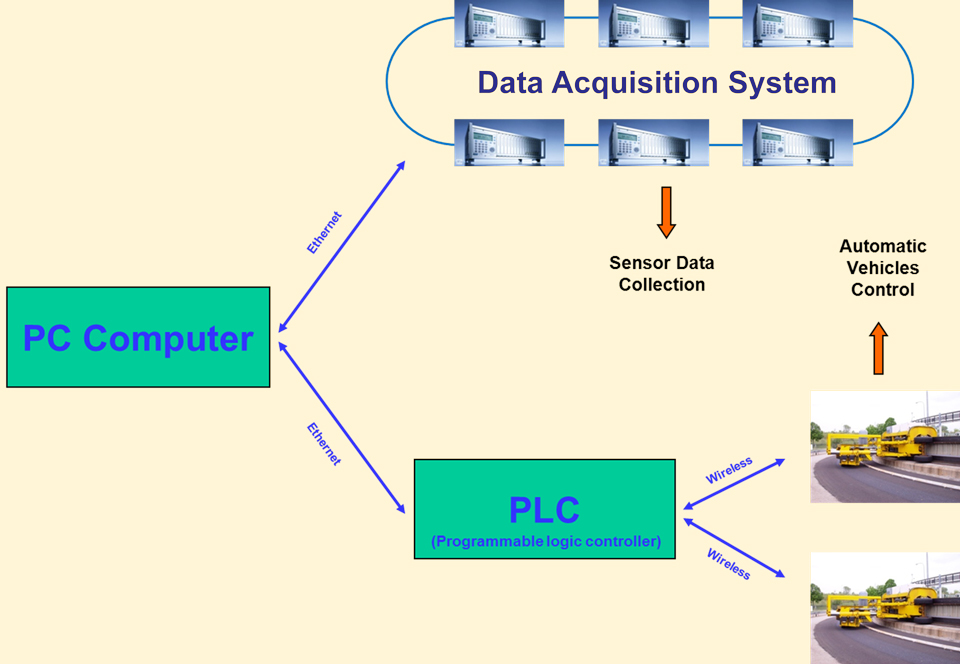

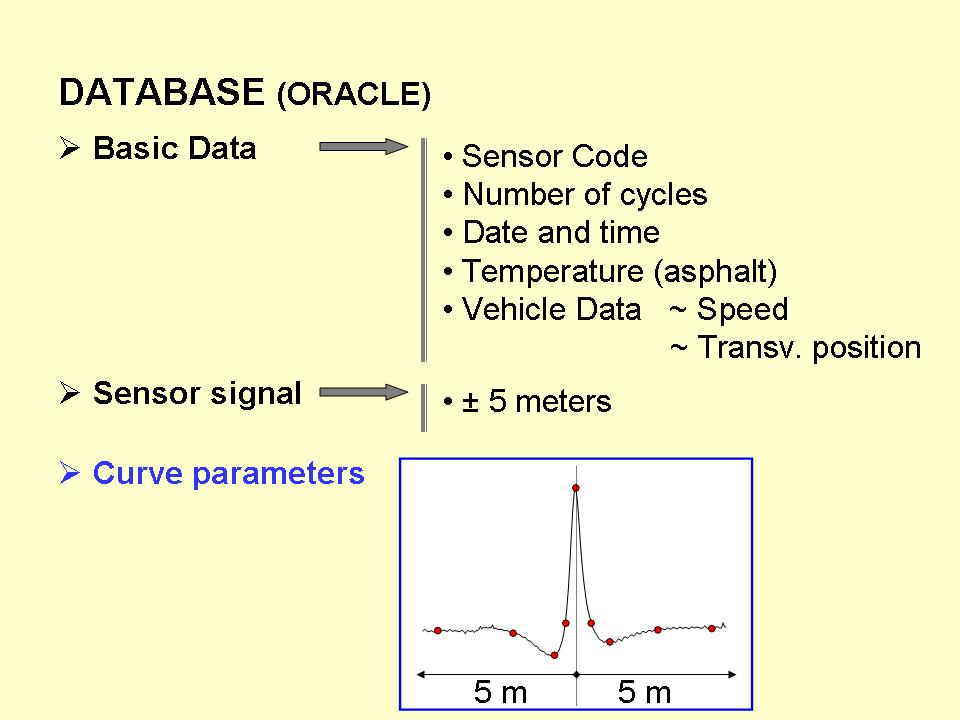

끝으로, 온도, 습도, 지하수면, 속도, 횡방향 위치 등의 환경변수 및 하중 관련 변수로부터 데이터를 수집하기 위해 센서를 차례로 설치합니다. Figure 5