Begriffe zur Spezifikation von Drehmomentaufnehmern

Genauigkeitsklasse

Die Genauigkeitsklasse eines HBM-Drehmomentaufnehmers besagt, dass die größte derjenigen Einzelabweichungen, die in Prozent angegeben sind, kleiner oder gleich dem als Genauigkeitsklasse angegebenen Wert ist. Dabei wird die Kennwerttoleranz nicht einbezogen. Die Genauigkeitsklasse umfasst folgende messtechnische Eigenschaften, die unten noch separat erläutert sind:

- Linearitätsabweichung einschließlich Hysterese (dlh)

- Relative Standardabweichung der Wiederholbarkeit (σrel)

- Temperatureinfluss (bezogen auf 10 K) auf das Nullsignal (TK0)

- Temperatureinfluss (bezogen auf 10 K) auf den Kennwert (TKc)

Bei Aufnehmern mit mehreren elektrischen Ausgängen (Frequenz- und Spannungsausgang) ist zur Bestimmung der Genauigkeitsklasse der Ausgang mit der höheren Genauigkeit ausschlaggebend. Die Genauigkeitsklasse darf nicht mit einer Einstufung in eine Klasse nach DIN 51309 oder EA-10/14 verwechselt werden.

Genauigkeitsklasse oder Gesamtgenauigkeit?

Für die Praxis gibt die Genauigkeitsklasse einen Anhaltspunkt für die Eingruppierung der jeweiligen Typenreihe innerhalb des HBM-Programms. Sie ist nicht mit der Gesamtgenauigkeit im praktischen Einsatz zu verwechseln, bei dem die verschiedenen Einzeleinflüsse gleichzeitig wirken.

Beispiel:

Betrachtet wird der Drehmoment-Messflansch T10F einerseits in Ausführung mit Option "S" (Standardausführung) und andererseits in Ausführung mit Option "G" (d.h. verringerte Linearitätsabweichung einschließlich Hysterese) jeweils für die Messbereiche 100 N·m bis 10 kN·m.

Bei der Ausführung "S" sind die im Datenblatt angegebenen Höchstgrenzen für den Temperatureinfluss auf das Nullsignal (TK0) 0,05 %, für den Temperatureinfluss auf den Kennwert (TKC) 0,1 % und für die Linearitätsabweichung einschließlich Hysterese (dlh) ±0,1 %. Wegen der beiden Letztgenannten wird die Genauigkeitsklasse hier mit 0,1 angegeben. Bei der Ausführung "G" ist hingegen die Linearitätsabweichung einschließlich Hysterese (dlh) verbessert und beträgt nur 0,05 %.

Da aber der Temperatureinfluss auf den Kennwert (TKC) weiterhin 0,1 % beträgt, ist nun dieser die größte prozentual angegebene Einzelabweichung und die Genauigkeitsklasse beträgt auch für die Ausführung "G" 0,1.

Es scheint also, als ob die Ausführung "G" keinen erhöhten Nutzen biete. Jedoch weist sie den relativ größten Einfluss nur bezüglich einer einzigen Kenngröße, dem TKC, auf. Diese stellt als einzige aus der Gruppe der die Genauigkeitsklasse bestimmenden Kenngrößen ein Istwert-bezogenes Maß für Abweichungen dar, so dass sie etwa bei Messungen im Teillastbereich weit geringeren Einfluss hat.

Kennwert C

Die Spanne zwischen den Werten des Ausgangssignals bei Nenndrehmoment und bei Drehmoment null. Bei HBM-Drehmomentaufnehmern werden gewöhnlich zwei separate Kennwerte für Rechts- und Linksdrehmoment angegeben.

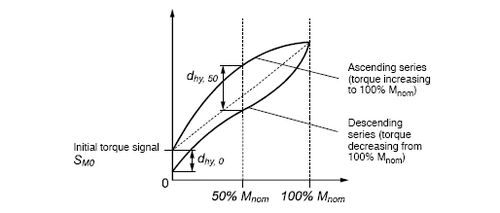

Bild 1: Kennwert und Nenndrehmoment

Der Kennwert C charakterisiert die Geradensteigung der Kennlinie. Als Kennlinie wird dabei die Verbindungsgerade zwischen dem Ausgangssignal SM0 in Einbaustellung vor Belastung (Vordrehmomentsignal) und dem Ausgangssignal SM0 bei Nenndrehmoment zugrunde gelegt, die bei zunehmender Drehmomentbelastung bestimmt sind. Damit kommt man zu der einfachen Berechnungsformel

C = Sn − SM0

Der Kennwert bildet gemeinsam mit dem Nenndrehmoment ein bekanntes Wertepaar aus Drehmoment und zugehöriger Spanne des Ausgangssignals. Sind zwei solchen Wertepaare gegeben, kann damit die Einstellung des Messverstärkers vorgenommen werden. Als zweites Wertepaar wird in der Regel das Paar Drehmoment null - Ausgangssignalspanne null (Ausgangsignal = Vordrehmomentsignal) verwendet.

Nennkennwert

Der den Aufnehmer kennzeichnende Nennwert für den Kennwert. Der Nennkennwert ist für Rechts- und Linksdrehmoment normalerweise gleich.

Der Nennkennwert ist ein Typ und Messbereich des jeweiligen Aufnehmers charakteristischer Wert. Der Kennwert des Individuums entspricht diesem nur innerhalb gewisser Toleranzen.

Kennwerttoleranz

Die zulässige Abweichung zwischen tatsächlichem Kennwert und Nennkennwert. Sie wird prozentual bezogen auf den Nennkennwert.

Bei Drehmomentaufnehmern von HBM wird der Kennwert vor Auslieferung gemessen und im Prüfprotokoll oder Kalibrierschein eingetragen. Aus diesem Grund wird die Kennwerttoleranz bei der Bestimmung der Genauigkeitsklasse nicht einbezogen.

Temperatureinfluss

Temperatureinfluss auf den Kennwert

Der Temperatureinfluss auf den Kennwert ist die Änderung des tatsächlichen Ausgangssignals infolge einer Temperaturänderung von 10 K, ermittelt bei Nenndrehmoment und bezogen auf den Kennwert. Es wird der maximale Betrag im Nenntemperaturbereich angegeben.

Der Temperatureinfluss auf den Kennwert (auch: Temperaturkoeffizient des Kennwerts) ist ein Maß für den Temperatureinfluss auf das Ausgangssignal bei belastetem Aufnehmer. Das Ausgangssignal ist hierbei zu bereinigen um das Vordrehmomentsignal bei jeweils gleicher Temperatur. Dabei sollen jeweils stationäre Temperaturzustände herrschen.

Dabei ist die ausschlaggebende Temperatur stets die Temperatur des Aufnehmers selbst. Ein stationärer Temperaturzustand ist bei HBM dadurch definiert, dass die Temperatur sich innerhalb von 15 Minuten um nicht mehr als 0,1 K verändert. Die Abweichung wirkt prozentual auf die tatsächliche Ausgangssignalspanne bei der jeweiligen Drehmomentbelastung (bei Belastung mit Nenndrehmoment entspricht diese dem Kennwert).

Der Temperatureinfluss auf den Kennwert bewirkt eine Änderung der Steigung der Kennlinie (siehe Bild 2). Er ist von Bedeutung, wenn ein Aufnehmer weit von der Referenztemperatur betrieben wird. Im Teillastbereich zeigt er jedoch nur wenig Einfluss, da die von ihm verursachte prozentuale Abweichung stets auf den Istwert bezogen ist.

Man beachte, dass sich generell der Temperatureinfluss auf den Kennwert und der Temperatureinfluss auf den Nullpunkt (TK0) überlagern.

Beispiel:

Bei einem Drehmomentaufnehmer mit Nenndrehmoment 1 kN·m sei der Temperatureinfluss auf den Kennwert mit TKC ≤ 0,1 % angegeben. Die Referenztemperatur sei mit 23 °C und der Nenntemperaturbereich mit +10 °C bis +60 °C angegeben.

Wird der Aufnehmer nun bei einer Temperatur von 33 °C (oder auch 13 °C) betrieben, so kann die Abweichung des Kennwerts infolge der Temperaturänderung bis zu 0,1 % betragen.

Das entspricht bei Drehmoment 1 kN·m (Nenndrehmoment) einer Abweichung im Anzeigewert von 1 N·m, bei einem Drehmoment von 200 N·m hingegen nur 0,2 N·m, denn der TKC wirkt stets als prozentuale Abweichung bezogen auf die tatsächliche Ausgangssignalspanne. Das ist dadurch begründet, dass der Kennwert als Maß für die Geradensteigung zu verstehen ist. Wird der gleiche Aufnehmer bei 43 °C betrieben (20 K Abweichung von der Nenntemperatur), so kann das im ungünstigsten Fall eine Abweichung von bis zu 0,2 % bewirken. Für die Ausgangssignaländerung bei einem Einsatz bei 3 °C lässt sich dieser Grenzwert nicht übernehmen, denn diese Temperatur liegt außerhalb des hier geltenden Nenntemperaturbereichs.

Temperatureinfluss auf das Nullsignal

Der Temperatureinfluss auf das Nullsignal ist die auf den Nennkennwert bezogene Änderung des Ausgangssignals des unbelasteten Aufnehmers infolge einer Temperaturänderung von 10 K. Es wird der maximale Betrag im Nenntemperaturbereich angegeben.

Der Temperatureinfluss auf das Nullsignal (auch: Temperaturkoeffizient des Nullsignals) wird bestimmt, indem man die Änderung des tatsächlichen Ausgangssignals des unbelasteten Aufnehmers ermittelt, die sich infolge einer Temperaturänderung um 10 K ergibt, nachdem sich ein neuer stationärer Temperaturzustand eingestellt hat. Dabei ist die ausschlaggebende Temperatur stets die Temperatur des Aufnehmers selbst. Ein stationärer Temperaturzustand ist bei HBM dadurch definiert, dass die Temperatur sich innerhalb von 15 Minuten um nicht mehr als 0,1 K verändert.

Bild 2: Temperatureinfluss auf den Kennwert TKC und auf den Nullpunkt TK0.

Der Temperatureinfluss auf das Nullsignal bewirkt eine Parallelverschiebung der Kennlinie (siehe Bild 2). Er ist besonders wichtig, wenn ein Aufnehmer weit von der Referenztemperatur betrieben wird. Wird für einen Aufnehmer bei Betriebstemperatur ein Tarieren oder Nullabgleich vorgenommen, kann der Messfehler infolge des Temperatureinflusses auf das Nullsignal eliminiert werden.

Man beachte, dass sich generell der Temperatureinfluss auf den Nullpunkt und der Temperatureinfluss auf den Kennwert (TKC) überlagern.

Beispiel:

Bei einem Drehmomentaufnehmer mit Nenndrehmoment 1 kN·m sei der Temperatureinfluss auf den Kennwert mit TKC ≤ 0,1 % angegeben. Die Referenztemperatur sei mit 23 °C und der Nenntemperaturbereich mit +10 °C bis +60 °C angegeben.

Wird der Aufnehmer nun bei einer Temperatur von 33 °C (oder auch 13 °C) betrieben, so kann die Abweichung des Kennwerts infolge der Temperaturänderung bis zu 0,1 % betragen.

Das entspricht bei Drehmoment 1 kN·m (Nenndrehmoment) einer Abweichung im Anzeigewert von 1 N·m, bei einem Drehmoment von 200 N#183;m hingegen nur 0,2 N·m, denn der TKC wirkt stets als prozentuale Abweichung bezogen auf die tatsächliche Ausgangssignalspanne. Das ist dadurch begründet, dass der Kennwert als Maß für die Geradensteigung zu verstehen ist. Wird der gleiche Aufnehmer bei 43 °C betrieben (20 K Abweichung von der Nenntemperatur), so kann das im ungünstigsten Fall eine Abweichung von bis zu 0,2 % bewirken. Für die Ausgangssignaländerung bei einem Einsatz bei 3 °C lässt sich dieser Grenzwert nicht übernehmen, denn diese Temperatur liegt außerhalb des hier geltenden Nenntemperaturbereichs.

Linearitätsabweichung

Maximaler Betrag der Abweichung einer bei zunehmender Belastung ermittelten Kennlinie des Drehmomentaufnehmers von der Bezugsgeraden, die die Kennlinie als Gerade annähert. Der angegebene Wert ist auf den Kennwert C bezogen.

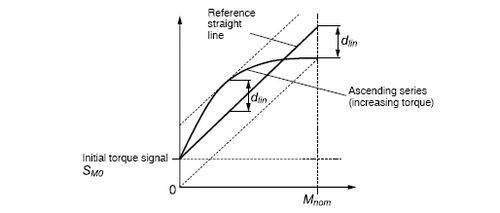

Zur Bestimmung der Linearitätsabweichung wird eine Messreihe bei von null auf das Nenndrehmoment ansteigender Drehmomentbelastung aufgenommen. Die Bezugsgerade ist die bestpassende Gerade, die so durch den Ausgangspunkt gelegt wird, dass die maximale Abweichung vom Messsignal nach oben und nach unten betragsmäßig gleich sind (siehe Bild 3). Die angegebene Linearitätsabweichung ist die maximale Abweichung des tatsächlichen Ausgangssignals von der Bezugsgeraden. Sie kann somit auch als die halbe Bereite des symmetrisch um die gerade liegenden Toleranzbands interpretiert werden.

Die Linearitätsabweichung ist bedeutsam, weil beim üblichen Abgleich der Messkette vorausgesetzt wird, dass die Kennlinie die Form einer Geraden hat. Ihr Einfluss ist am größten, wenn ein Aufnehmer einem sehr weiten Bereich von Belastungen ausgesetzt ist, im Extremfall von Drehmoment null bis zum Nenndrehmoment.

Bild 3: Bestimmen der Linearitätsabweichung

Linearitätsabweichung einschließlich Hysterese

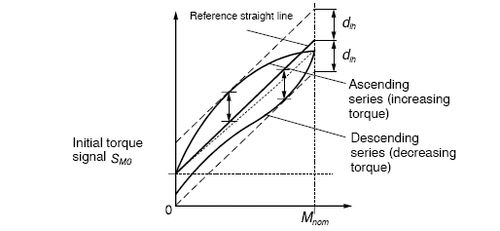

Die Linearitätsabweichung einschließlich Hysterese gibt den Betrag der maximalen Abweichung des Ausgangssignals von der Bezugsgeraden an. Die Bezugsgerade ist die bestpassende Gerade durch den Ausgangspunkt (siehe Bild 5). Dabei sind sowohl die Linearitätsabweichung als auch die Hysterese einbezogen. Der angegebene Wert ist auf den Kennwert C bezogen.

Bild 5: Bestimmen der relativen Linearitätsabweichung einschließlich Hysterese dlh aus Belastungs-Entlastungs-Zyklus

Der Belastungszyklus zur Bestimmung der Linearitätsabweichung einschließlich Hysterese setzt sich zusammen aus dem Belasten des Aufnehmers von null bis zum Nenndrehmoment und dem anschließendem Entlasten bis zum Drehmoment null (siehe Bild 5). Die Bezugsgerade ist die bestpassende Gerade, die so durch den Ausgangspunkt gelegt wird, dass die maximale Abweichung vom Messsignal nach oben und nach unten betragsmäßig gleich sind.

Die Linearitätsabweichung einschließlich Hysterese kann somit auch als die halbe Breite des symmetrisch um die Bezugsgerade gelegten Toleranzbands interpretiert werden (siehe Bild 5). Der Unterschied zur Linearitätsabweichung dlin besteht lediglich darin, dass hier – sowohl zur Bestimmung der Bezugsgeraden als auch für die Abweichungen von dieser – ein Messzyklus herangezogen wird, der auch die Abwärtsreihe einschließt.

Die Bestimmung erfolgt bei HBM nach folgendem Ablauf:

- Vorbelasten des Aufnehmers mit Linksdrehmoment in drei Lastzyklen von null auf 100 % des Nenndrehmoments und wieder auf null. Dieses dient dazu, Einflüsse wie das Setzen der Schrauben und das Einebnen von Oberflächen nach der Montage vorweg zu nehmen.

- Ein Belastungszyklus mit Linksdrehmoment mit Aufnahme der jeweiligen Werte des Messsignals bei festgelegten Punkten des Belastungszyklus (bei der Prüfung in laufender Fertigung von HBM sind dies beispielsweise 0 %, 50 %, 100 %, 50 % und 0 % von Mnom)

- Vorbelasten des Aufnehmers mit Rechtsdrehmoment in drei Lastzyklen von null auf 100 % des Nenndrehmoments und wieder auf null

- Ein Belastungszyklus mit Rechtsdrehmoment mit Aufnahme der jeweiligen Werte des Messsignals bei den festgelegten Punkten des Belastungszyklus

- Berechnung der bestpassenden Geraden nach der oben angegebenen Definition separat für Rechts- und Linksdrehmoment

- Bestimmung des Betrags der größten Abweichung von der bestpassenden Geraden separat für Rechts- und Linksdrehmoment

Die Linearitätsabweichung einschließlich Hysterese ist bedeutsam, da beim üblichen Abgleich der Messkette vorausgesetzt wird, dass die Kennlinie die Form einer Geraden hat. Ihr Einfluss ist am größten, wenn ein Aufnehmer Belastungen in einem sehr weiten Bereich ausgesetzt ist und zwischen dem Aufnehmen zweier relevanter Messwerte keine Entlastung erfolgt. Den Extremfall stellt der Einsatz von Drehmoment null bis zum Nenndrehmoment dar.

Beispiel:

Bei einem Drehmoment-Messflansch T10FS sei die maximal zulässige Linearitätsabweichung einschließlich Hysterese für den Frequenzausgang mit dlh ≤ 0,05 % angegeben, der Nennkennwert betrage 5 kHz. Wird die Messketteoptimal abgeglichen, so kann der durch Linearitätsabweichung und Hysterese verursachte Fehler im Ausgangssignal maximal 2,5 Hz betragen.

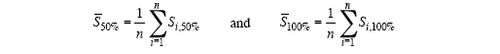

Relative Umkehrspanne

Die Umkehrspanne ist die Differenz der Ausgangssignale bei Messung des gleichen Drehmoments bei steigender und fallender Belastung (siehe Bild 4). Angegeben wird der betragsmäßig größte Wert im Messbereich, prozentual auf den Kennwert C bezogen.

Die relative Umkehrspanne ist ein Maß für die Hysterese, also den Unterschied zwischen der Kennlinie bei steigendem und der bei fallendem Belastungsdrehmoment. Zur Bestimmung der relativen Umkehrspanne wird ein Belastungszyklus vom Drehmoment null bis zum Nenndrehmoment und dann zurück auf null durchfahren. Zur praktischen Auswertung werden dann bestimmte, für die jeweilige Prüfung allgemein festgelegte Punkte des Zyklus herangezogen (0 %, 50 %, 100 % von Mnom).

Hysterese beschreibt die Abhängigkeit des Messsignals von der Belastungsgeschichte des Aufnehmers. Sie ist besonders wichtig, wenn ein Aufnehmer Belastungen in einem sehr weiten Bereich ausgesetzt ist und zwischen dem Aufnehmen zweier relevanter Messwerte keine Entlastung erfolgt. Den Extremfall stellt der Einsatz von Drehmoment null bis zum Nenndrehmoment dar. Im Teillastzyklus ist die Hysterese generell deutlich kleiner als bei Be- und Entlastung über den gesamten Nenndrehmomentbereich.

Bild 4: Bestimmen der relativen Umkehrspanne dhy aus Belastungs-Entlastungs Zyklus, (hier bei Zugrundelegen der Belastungsstufen 0 %, 50 %, 100 % Mnom). Der anzugebende Wert ergibt sich als Maximum der Umkehrspannen an den vorgegebenen Belastungsstufen (hier dhy,0 und dhy,50)

Relative Standardabweichung der Wiederholbarkeit

Unter Wiederholbarkeit versteht man die Eigenschaft, dass das Ausgangssignal bei mehrfachen Messungen des gleichen Drehmoments den gleichen Wert hat. Dabei bleibt die Einbaustellung des Drehmomentaufnehmersunverändert und der Drehmomentaufnehmer wird nicht zwischenzeitlich aus- und wieder eingebaut (Wiederholbedingungen). Die Standardabweichung bezeichnet die mittlere Abweichung zwischen mehreren Messungen unter solchen Bedingungen.

Die relative Standardabweichung der Wiederholbarkeit stellt ein Maß für die Wiederholpräzision nach DIN 1319 dar. Sie ist definiert als Wiederholstandardabweichung nach DIN 1319, bezogen auf die Spanne der Signaländerung. Sie stellt eine statistische Aussage über zufällige Messabweichungen dar. Daher werden diejenigen Bedingungen konstant gehalten, deren Änderungen als Ursache für Änderungen systematischer Messabweichungen in Frage kommen (Wiederholbedingungen nach DIN 1319).

Die Bestimmung der relativen Standardabweichung geschieht als Typprüfung auf einer statischen Kalibrieranlage und wird in folgenden Schritten durchgeführt:

- Vorbelasten des Drehmomentaufnehmers bis Nenndrehmoment. Aufnahme des Messsignals S1,100% bei Nenndrehmoment

- Zurücknehmen der Last auf 50 % der Nennlast. Aufnahme des Messsignals S2,50%bei halbem Nenndrehmoment

- Wechseln zwischen Drehmomentbelastung 50 % und 100 %. Aufnahme der Messsignale Si,50% bzw. Si,100% bis je 10 Messwerte für beide Laststufen vorliegen

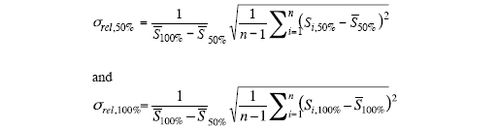

- Bilden der relativen Standardabweichung (nach mathematischer Definition empirische Standardabweichung aus einer Stichprobe) für beide Laststufen und Beziehen auf die Ausgangssignalspanne nach den Formeln:

mit der Zahl n=10 der Messungen für das jeweilige Lastdrehmoment (50 % bzw. 100 %) und dem arithmetischen Mittelwert der Messsignale nach

- In den technischen Daten angegeben ist der größere -und somit der schlechtere- der beiden Werte σrel,50% und σrel,100% .

Beispiel:

Für den Drehmomentmessflansch T10F von HBM wird die Standardabweichung der Wiederholbarkeit mit σrel ≤ 0,03 % spezifiziert. Dieser Wert ist bezogen auf die Spanne der Ausgangssignale zwischen den Belastungsdrehmomenten. Beim Nennmessbereich 1 kN·m beispielsweise ist dies entsprechend der oben beschriebenen Prüfbedingungen eine Spanne von 500 N·m, somit beträgt die Wiederholstandardabweichung hier ≤ 0,15 N·m.

Im folgenden Beispiel ist die Wiederholbarkeit (quantitativ spezifiziert durch die Standardabweichung der Wiederholbarkeit σrel) für den Anwender besonders wichtig. Mit einem Prüfstand für Verbrennungsmotoren werden Vergleichsmessungen mit unterschiedlichen Einstellungen der Steuerelektronik des Motors durchgeführt. Dabei wird an der Einbausituation des Drehmomentaufnehmers und den Umwelteinflüssen nichts geändert, die Messreihen werden unter identischen Belastungsbedingungen aufgenommen. Es interessieren dabei mehr die Unterschiede des Drehmoments zwischen den unterschiedlichen Messläufen als die absolute Drehmomentwerte. Der Beitrag des Drehmomentaufnehmers zur Unsicherheit dieser Unterschiede ist durch dessen Wiederholbarkeit gegeben.

Belastungsgrenzen

Nenndrehzahl

Die Nenndrehzahl stellt die obere Grenze des bei null beginnenden Drehzahlbereichs dar. Sie gilt gleichermaßen für Rechts- und Linksdrehung.

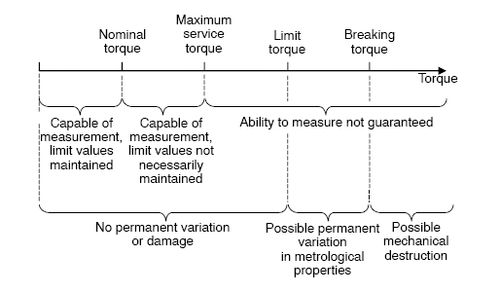

Nenndrehmoment

Das Nenndrehmoment Mnom ist das Drehmoment, bis zu dem die spezifizierten Grenzwerte der Aufnehmereigenschaften eingehalten werden.

Maximales Gebrauchsdrehmoment

Das maximale Gebrauchsdrehmoment ist das Drehmoment, bis zu dem ein eindeutiger Zusammenhang zwischen Ausgangssignal und Drehmoment besteht. Oberhalb des Nenndrehmoments müssen dabei jedoch die in den Spezifikationen angegebenen Grenzwerte nicht eingehalten werden.

Wurde der Aufnehmer Drehmomenten zwischen Nenndrehmoment und maximalem Gebrauchsdrehmoment ausgesetzt, werden bei Wiederverwendung des Aufnehmers bei Drehmomenten bis zum Nenndrehmoment die in den Spezifikationen angegebenen Grenzwerte wieder eingehalten. Eine geringe Verschiebung des Nullsignals kann auftreten, bedeutet jedoch keine Verletzung der Spezifikationen.

Bis zum maximalen Gebrauchsdrehmoment kann der Drehmomentaufnehmer unter Inkaufnahme ungünstigerer messtechnischer Eigenschaften zum Messen verwendet werden.

Das maximale Gebrauchsdrehmoment kann sich aus elektronischen Grenzen ergeben (Grenze des Aussteuerbereichs der internen Verstärkerelektronik) oder aus mechanischen (z. B. durch einen Überlastanschlag). Bei Aufnehmern ohne interne Elektronik und ohne mechanischen Überlastschutz ist häufig das maximale Gebrauchsdrehmoment mit dem Grenzdrehmoment identisch.

Grenzdrehmoment

Das Grenzdrehmoment ist das Drehmoment, bis zu dem keine bleibenden Veränderungen der messtechnischen Eigenschaften auftreten.

Wurde der Aufnehmer Drehmomenten zwischen Nenndrehmoment und Grenzdrehmoment ausgesetzt, so werden bei Wiederverwendung des Aufnehmers bei Drehmomenten bis zum Nenndrehmoment die in den Spezifikationen angegebenen Grenzwerte wieder eingehalten. Eine geringe Verschiebung des Nullsignals kann auftreten, bedeutet jedoch keine Verletzung der Spezifikationen.

Bei Dauerschwingbelastung treten an die Stelle des Grenzdrehmoments die im Abschnitt zur zulässigen Schwingbreite aufgeführten Grenzen.

Bruchdrehmoment

Das Bruchdrehmoment ist das Drehmoment, oberhalb dessen mit einer mechanischen Zerstörung zu rechnen ist.

Bei Drehmomenten zwischen Grenzdrehmoment und Bruchdrehmoment tritt zwar keine mechanische Zerstörung ein, jedoch ist mit Schädigungen des Aufnehmers zu rechnen, die diesen auf Dauer unbrauchbar machen können.

Bild 6: Belastungsgrenzen

Zulässige Schwingbreite

Die Schwingbreite eines sich sinusförmig ändernden Drehmoments, die der Aufnehmer bei einer Beanspruchung mit 10·106Schwingspielen erträgt, ohne dass dadurch signifikante Veränderungen seiner messtechnischen Eigenschaften bewirkt werden.

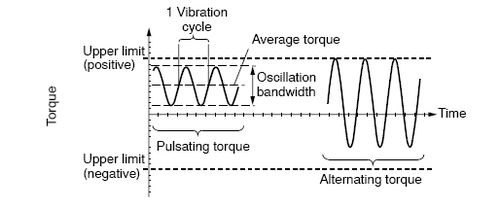

Die Amplitude wird als Spitze-Spitze-Wert angegeben, also als Differenz zwischen maximalem und minimalem Drehmoment, siehe auch Bild 7.

In Ergänzung zur zulässigen Schwingbreite muss eine zulässige Obergrenze für das auftretende Drehmoment definiert sein. Diese ist in der Regel gleich dem Nenndrehmoment (jeweils in positiver und negativer Richtung), abweichende Werte sind in den technischen Daten explizit angegeben.

Bild 7: Begriffe zur Schwingbreite

Die Begrifflichkeit ist aus der DIN 50100 übernommen, die sich mit Dauerschwingfestigkeit im Rahmen der Werkstoffprüfung befasst, und wurde von mechanischer Spannung sinngemäß übertragen auf Drehmoment.

Ausschlaggebend für die Dauerfestigkeit ist allein die Zahl der Schwingspiele, die Frequenz ist innerhalb des für mechanische Vorgänge relevanten Frequenzbereichs unerheblich*). Nach DIN 50100 kann bei Näherung davon ausgegangen werden, dass das Bauteil dauerfest ist.

Obergrenze für das Drehmoment beider Schwingbelastung ersetzt explizite Informationen zum Mittelwert der Schwingbelastung. Innerhalb des durch positive und negative Obergrenze definierten Bereichs ist sowohl schwellendes als auch wechselndes Drehmoment zulässig (siehe Bild 7).

----------

*) siehe hierzu: H.-J. Bargel, G. Schulze: Werkstoffkunde, VDI-Verlag GmbH, Düsseldorf 1988

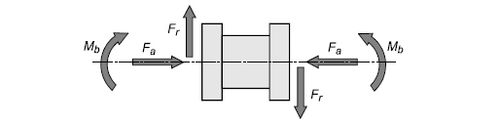

Parasitäre Belastungen

Grenzlängskraft

Die Grenzlängskraft ist die maximal zulässige Längskraft (Axialkraft), Fa in Bild 8. Bei Überschreiten der Grenzlängskraft kann der Aufnehmer in seiner Messfähigkeit bleibend geschädigt werden.

Bei HBM-Drehmomentaufnehmern stellt die Grenzlängskraft eine Obergrenze des Gebrauchsbereichs dar, der Drehmomentaufnehmer kann bei Längskräften bis zur Grenzlängskraft zum Messen verwendet werden. Dabei kann es jedoch zu einer Beeinflussung des Messsignals kommen. Die Obergrenze für diese Beeinflussung ist in den technischen Daten separat ausgewiesen.

Die zulässige Längskraft reduziert sich gegenüber der angegebenen Grenzlängskraft, wenn gleichzeitig eine andere irreguläre Beanspruchung (Biegemoment, Querkraft, Überschreiten des Nenndrehmoments) auftritt. Anderenfalls sind die Grenzwerte zu reduzieren. Wenn beispielsweise je 30 % des Grenzbiegemoments und der Grenzquerkraft vorkommen, sind nur noch 40 % der Grenzlängskraft zulässig, wobei das Nenndrehmoment nicht überschritten werden darf. Treten parasitäre Belastungen als Dauerschwingbelastungen auf, können die entsprechenden zulässigen Schwingbreiten gegenüber den jeweiligen Grenzbelastungen abweichen.

Bild 8: Parasitäre Belastungen: Längskraft Fa, Querkraft Fr, Biegemoment Mb

Grenzquerkraft

Die Grenzquerkraft ist die maximal zulässige Querkraft (Radialkraft), Fr in Bild 8. Bei Überschreiten der Grenzquerkraft kann der Aufnehmer in seiner Messfähigkeit bleibend geschädigt werden.

Bei HBM-Drehmomentaufnehmern stellt die Grenzquerkraft eine Obergrenze des Gebrauchsbereichs dar, der Drehmomentaufnehmer kann bei Querkräften bis zur Grenzquerkraft zum Messen verwendet werden. Dabei kann es jedoch zu einer Beeinflussung des Messsignals kommen. Die Obergrenze für diese Beeinflussung ist in den technischen Daten separat ausgewiesen.

Die zulässige Querkraft reduziert sich gegenüber der angegebenen Grenzquerkraft, wenn gleichzeitig eine andere irreguläre Beanspruchung (Längskraft, Biegemoment, Überschreiten des Nenndrehmoments) auftritt. Anderenfalls sind die Grenzwerte zu reduzieren. Wenn beispielsweise je 30 % der Grenzlängskraft und des Grenzbiegemoments vorkommen, sind nur noch 40 % der Grenzquerkraft zulässig, wobei das Nenndrehmoment nicht überschritten werden darf. Treten parasitäre Belastungen als Dauerschwingbelastungen auf, können die entsprechenden zulässigen Schwingbreiten gegenüber den jeweiligen Grenzbelastungen abweichen.

Grenzbiegemoment

Das Grenzbiegemoment ist das maximal zulässige Biegemoment, Mb in Bild 8. Bei Überschreiten des Grenzbiegemoments kann der Aufnehmer in seiner Messfähigkeit bleibend geschädigt werden.

Bei HBM-Drehmomentaufnehmern stellt das Grenzbiegemoment eine Obergrenze des Gebrauchsbereichs dar, der Drehmomentaufnehmer kann bei Biegemomenten bis zum Grenzbiegemoment zum Messen verwendet werden. Dabei kann es jedoch zu einer Beeinflussung des Messsignals kommen. Die Obergrenze für diese Beeinflussung ist in den technischen Daten separat ausgewiesen.

Das zulässige Biegemoment reduziert sich gegenüber dem angegebenen Grenzbiegemoment, wenn gleichzeitig eine andere irreguläre Beanspruchung (Längskraft, Querkraft, Überschreiten des Nenndrehmoments) auftritt. Andernfalls sind die Grenzwerte zu reduzieren. Wenn beispielsweise je 30 % der Grenzlängskraft und der Grenzquerkraft vorkommen, sind nur noch 40 % des Grenzbiegemoments zulässig, wobei das Nenndrehmoment nicht überschritten werden darf. Treten parasitäre Belastungen als Dauerschwingbelastungen auf, können die entsprechenden zulässigen Schwingbreiten gegenüber den jeweiligen Grenzbelastungen abweichen.

Temperaturen

Referenztemperatur

Die Referenztemperatur ist die Umgebungstemperatur, bei der die Spezifikationen des Aufnehmers gelten, soweit für diese nicht Temperaturbereiche angegeben sind.

Nenntemperaturbereich

Der Nenntemperaturbereich ist der Bereich der Umgebungstemperatur, in dem der Aufnehmer bei der praktischen Anwendung betriebenwerden kann und innerhalb dessen er die in den Spezifikationen angegeben Grenzwerte der messtechnischen Eigenschaften einhält.

Gebrauchstemperaturbereich

Der Gerbrauchstemperaturbereich ist der Bereich der Umgebungstemperatur, in dem der Aufnehmer betrieben werden kann, ohne dass bleibende Änderungen seiner messtechnischen Eigenschaften auftreten.

Bei Temperaturen, die innerhalb des Gebrauchstemperaturbereichs, jedoch außerhalb des Nenntemperaturbereichs liegen, müssen die in den Spezifikationen angegebenen Grenzwerte der messtechnischen Eigenschaften nicht eingehalten werden

Lagerungstemperaturbereich

Der Lagerungstemperaturbereich ist der Bereich der Umgebungstemperatur, in dem der Aufnehmer mechanisch und elektrisch unbeansprucht gelagert werden darf, ohne dass bleibende Änderungen seiner messtechnischen Eigenschaften auftreten.