Was verursacht Übersprechen bei Mehrkomponentenaufnehmern?

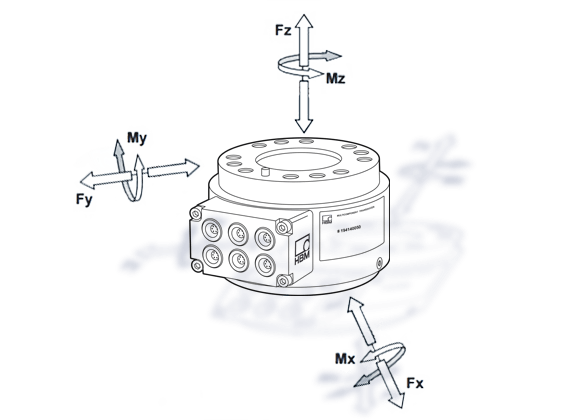

Mit einem einzelnen Sensor Kräfte in alle drei Raumrichtungen erfassen oder mit einem Sensor gleichzeitig ein Drehmoment und eine Kraft messen – diese Anforderungen finden sich in den verschiedensten Anwendungsfeldern, sei es im Experiment, in der Robotik, in der Montage oder in der Produktion. HBK hat seit einigen Jahren den bewährten MCS10 Mehrkomponentenaufnehmer im Programm, mit dem solche Messaufgaben zuverlässig erfüllt werden können.

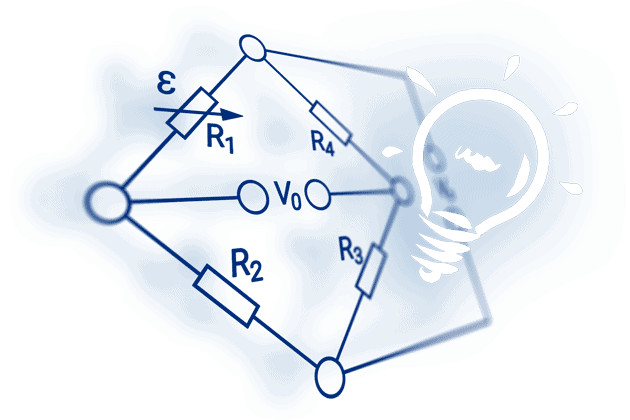

Die Funktionsweise eines Mehrkomponentenaufnehmers basiert auf einer wichtigen Eigenschaft, die im Übrigen alle DMS-Sensoren gemeinsam haben: Sie nutzen die so genannte Wheatstone’sche Brückenschaltung.

Funktionsweise von dehnungsmessstreifenbasierten Aufnehmern

Ein Dehnungsmessstreifen ist ein Sensorelement, welches eine Dehnung – also eine Längung genau wie eine Stauchung – in eine Widerstandsänderung umsetzt. In der Praxis werden mindestens vier solcher Elemente zu einer sogenannten Wheatstone´schen Brückenschaltung zusammengefügt. Bei Einwirkung einer zu messenden Kraft oder eines zu messenden Biege- oder Drehmomentes werden zwei der zur Brückenschaltung gehörenden DMS gedehnt, während die anderen zwei gestaucht werden. Wird diese Schaltung mit einer Spannung versorgt, so ergibt sich am Ausgang ein gut messbares Spannungssignal. Alle Zusammenhänge sind linear miteinander verknüpft, so dass man sehr genaue Sensoren auf Basis von DMS bauen kann.

Es hängt von der Position der DMS in der Wheatstone´schen Brückenschaltung ab, ob die DMS positiv oder negativ wirken: An zwei Schaltungspunkten führt eine positive Dehnung zu einer positiven Ausgangsspannung, an den zwei anderen Punkten führt eine negative Dehnung zu einem positivem Ausgangssignal.

Da bei der Brückenschaltung jeweils zwei DMS positiv wirken, d.h. bei Dehnung das Ausgangssignal vergrößern, und zwei negativ wirken und bei Stauchung das Ausgangssignal vergrößern, kann man durch geschicktes Anordnen der DMS dafür sorgen, dass ein Sensor nur auf eine Art der mechanischen Beanspruchung mit einem Ausgangssignal reagiert.

Abb. 1: Biegebalken mit installierten Dehnungsmessstreifen. Die unteren DMS wirken bei Stauchung, die oberen bei Dehnung, positiv.

Abb. 2: Biegung des Sensors: Unten werden die DMS verkürzt, oben gelängt. Aufgrund der unterschiedlichen Wirkung entsteht ein Messsignal.

Abb. 3: Belastung mit einer Zugkraft: Alle DMS erfahren vom Vorzeichen und vom Betrag die gleiche Dehnung — Das Ausgangssignal ist Null.

Werden die DMS wie gezeigt auf dem Stab installiert, so werden im Fall einer Biegung die oberen DMS gedehnt und die unteren gestaucht. Wenn nun die Schaltung so ausgeführt wird, dass die unteren DMS negativ wirken und die oberen positiv, dann erhält man bei Biegung ein Signal (s. Abb. 2). Wird dagegen an diesem Stab gezogen, oder wird er gestaucht, werden alle vier DMS gedehnt, bzw. gestaucht und das Ausgangssignal ist Null. Somit haben wir einen Messgrößenaufnehmer, der nur auf Biegung reagiert. (s. Abb. 3)

Ein mehrkomponentiger Sensor verfügt nun anders als Kraftaufnehmer oder Drehmomentsensoren, die nur eine Komponente messen, über bis zu sechs Messbrücken. Die DMS jeder Messbrücke sind dabei so angeordnet, dass das Ausgangssignal nur ein Moment oder die Kraft in eine der drei Raumrichtungen repräsentiert. Eine Übersicht der Anordnung und der Verschaltungen und der Platzierung von DMS für verschiedene Lastfälle finden sie im Artikel zur Wheatstone’schen Brückenschaltung.

Übersprechen – wie entsteht es?

Im obigen Beispiel wird man mit hoher Wahrscheinlichkeit auch dann ein kleines Signal messen, wenn man am Aufnehmer zieht. Das liegt daran, dass nur dann präzise Null gemessen wird, wenn alle vier DMS genau die gleiche Dehnung erfahren und exakt die gleiche Empfindlichkeit aufweisen. In der Praxis haben die verwendeten Messkörper Toleranzen und die DMS unterscheiden sich leicht in Ihrer Empfindlichkeit.

Aus diesem Grund hat jeder mehrkomponentige Sensor ein sogenanntes Übersprechen. Auch wenn nur eine Kraftrichtung oder ein Biegemoment eingeleitet wird, kann man auf den anderen Kanälen ein sehr kleines Messignal feststellen.

Durch eine geschickte Wahl der Geometrie des Federkörpers lässt sich das Übersprechen auf ein Minimum reduzieren.