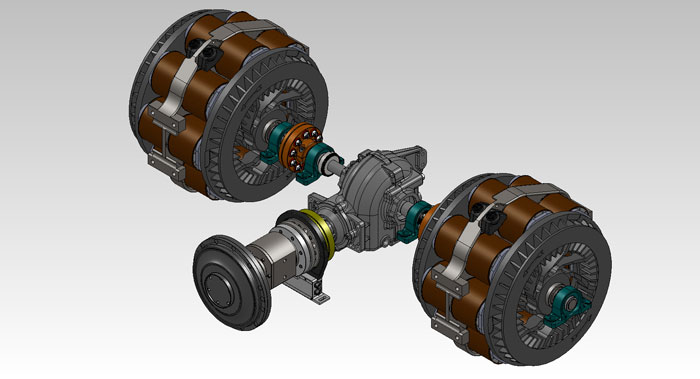

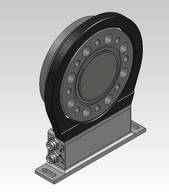

Die Lösung: Ein Torsionsdämpfer am Getriebegang

Das letzte Glied in der mechanischen Kette ist der Torsionsdämpfer am Getriebeeingang.

Die Drehzahl eines Verbrennungsmotors ist nie konstant - mit jedem Verdichtungstakt wird die Kurbel gebremst, mit jedem Arbeitstakt beschleunigt. Obwohl das Schwungrad des Motors die Drehung zu einem gewissen Grad mittelt, gibt es doch deutliche Drehzahl- (und Drehmoment-)Schwankungen, insbesondere bei niedriger Umdrehungszahl.

Diese Schwingung kann eine hohe Belastung der Komponenten des Antriebsstrangs darstellen, was besonders für Dynamometer/Motoren gilt, deren Antriebsstrang wenig "nachgiebig" ist; es gibt weder Reifen noch Aufhängung, die Flexibilität bieten könnten.

Die Lösung bietet hier eine elastische Kupplung/Welle für die Drehmomentdämpfung. Diese ist für eine genau definierte Torsionssteifigkeit entwickelt.

Durch die Verwendung des Drehschwingungsdämpfers werden Drehmomentspitzen bzw. Drehschwingungen des Motors weitgehend neutralisiert und somit das Getriebe vor übermäßigem Verschleiß geschützt.

Dyno Dynamics haben sich für eine elastische Kupplung der Serie TECTOS t600 entschieden, die speziell für den Prüfstandeinsatz von Motoren entwickelt wurde.

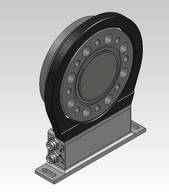

TECTOS t600

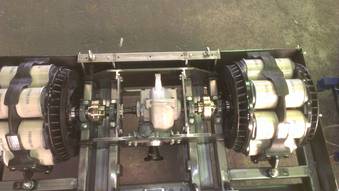

Basierend auf diesem grundlegenden mechanischen Aufbau betrachten wir nun die Geräteausstattung.

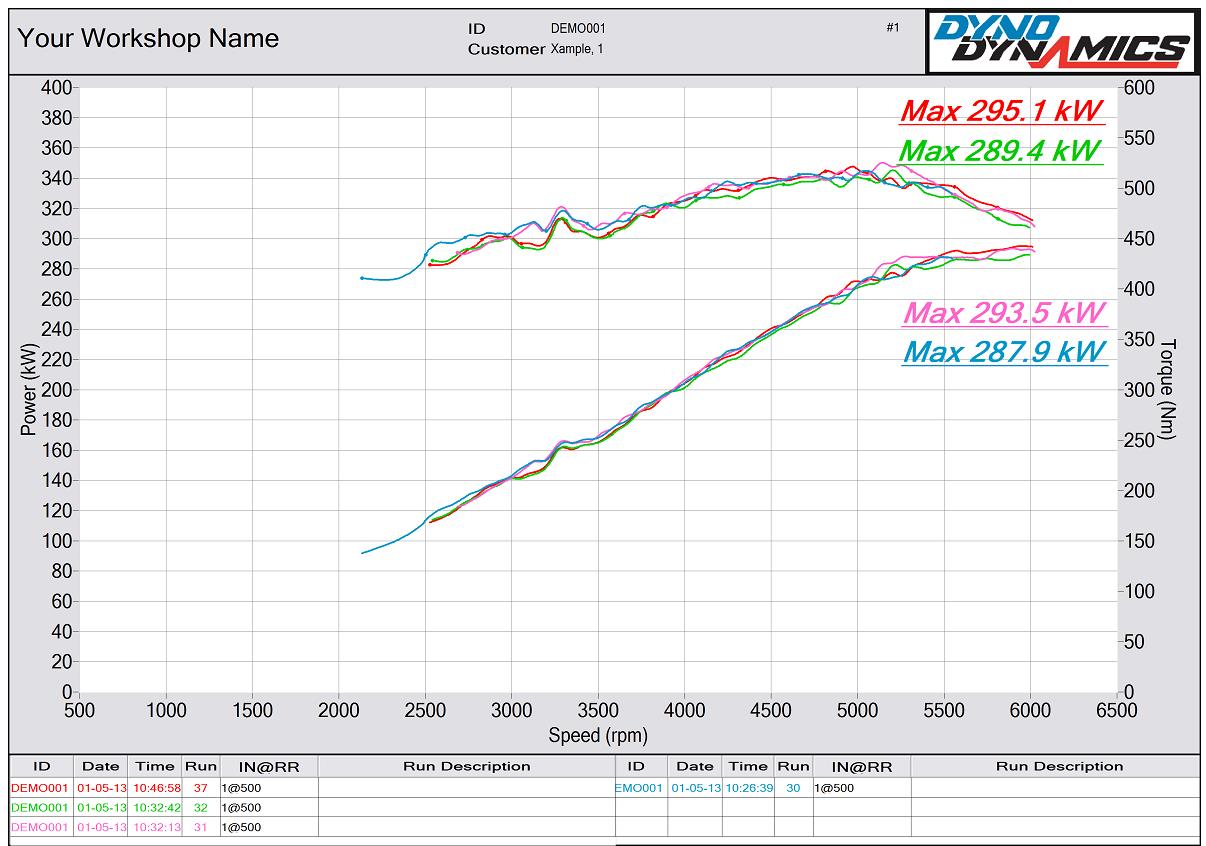

Das Herzstück eines Dynamometers ist die genaue Messung von Drehmoment und Drehzahl. Normalerweise müssen zusätzlich Daten erfasst werden, Drehmoment und Drehzahl sind jedoch von entscheidender Bedeutung.

Für die Drehzahlmessung setzt Dyno Dynamics die bewährte Kombination aus Zahnrad und induktivem Aufnehmer ein. Dies hat sich über viele Jahre als zuverlässig erwiesen.

Die Drehmomentmessung stellte sie vor andere Herausforderungen. Um genaue Ergebnisse zu erhalten, muss das Antriebsdrehmoment am Getriebe gemessen werden, damit auch der Getriebewiderstand mit eingeschlossen ist. Daher konnten sie ihre Standardausstattung bestehend aus Hebelarm und Kraftaufnehmer nicht einsetzen - eine Drehmomentmesswelle war erforderlich.

Nach ausführlicher Recherche entschieden sie sich für T40B von HBM. Mit einem Nennwert von 15.000 min-1/2.000 Nm erfüllte T40B die Spezifikationen des Dynamometers ganz genau und konnte aufgrund der kompakten Bauform einfach montiert werden.

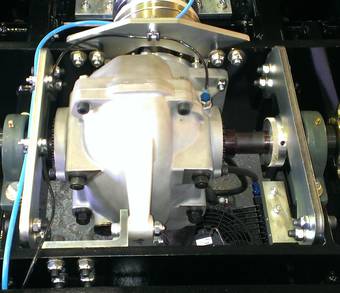

Der T40B ist ein Drehmomentmessflansch mit berührungsloser Signalübertragung. Dadurch wird für die Montage sehr wenig Raum benötigt, da der Sensor nur 59 mm tief ist.

Der Drehmomentaufnehmer von HBM war eher zu empfindlich und erforderte den Einsatz zusätzlicher Filter-Software, um einzelne Zylinderimpulse zu glätten.

T40B

Das Foto zeigt den eingebauten Sensor: der schwarze Antennenring befindet sich in der Bildmitte.