産業用クラウド通信による、高精度で柔軟な計測アンプのリアルタイム通信

産業用モノのインターネット(IIoT) はモノのインターネット(IoT)および自己最適化型のバリューチェーンで構成されており、企業内の垂直ネットワークおよび企業間の水平ネットワークにとって不可欠な要素です。ネットワークは、一貫した情報の交換を保証しネットワーク参加者の効率的な協力関係をサポートします。機械、プログラム、ツールの共同管理、製品の処理状況や機械のメンテナンスの必要性の監視など、幅広い用途に対応しています。

そのため、システムを構成する各要素に対する要件は高くなっています。生産レベルでは、センサ、アクチュエータ、コントローラが、迅速に遅延なく運用されることが重要です。これは、通信プロトコルのアイソクロナス・リアルタイム(IRT)を使用して安全・確実な生産プロセスを実現する唯一の方法です。制御レベルでは、データが集中し、高速のリアルタイムデータは、追加の診断データとリンクされます。コントローラは、生産状況と品質管理情報をプロセス管理レベルに報告します。また同時に、プロセス管理レベルからの製造オーダにより、製品の数量、バージョン、およびタイプが、コントローラに送信され、それに応じて、生産システムが調整されます。

自動化環境で使用するフィールドバス

フィールドバスは、リアルタイム通信をより高いレベルで保証するIRT通信を使用します。計測データおよび診断データは常に同じ時間軸内に送信され、この目的のために、リアルタイムのデータ伝送用の専用スペースがデータフレーム内に確保されています。これらのデータフレームのサイズは、今まで非常に限られていました。しかし、データ量が比較的少なかったので、限定的な規模のネットワークで高速データ転送をしていました。この状況は、工業生産に使用できるデータ転送能力を持ったEthernet技術の出現により根本的に変化し、大規模なネットワークで高速データ転送(最大ギガビットレベル)をすることが可能になりました。ネットワークの接続形態(トポロジ)は、限定的な1:1接続からプラントおよびサイトをグローバルにネットワーク化するものまであります。Ethernet 技術の主な特長は、ネットワークシステムの高い信頼性です。Ethernetネットワークは、オフィス関連の通信に長い間使用された実績があります。今後は、オフィスと生産工場の世界は、一緒に進化していきます。また、ネットワークの設置は、ネットワークの相互接続がリニア、スター、混合方式を使用できるようになったので、大幅に簡単になっています。

フィールドバスの選択

一般に、すべてのフィールドバスのリアルタイム速度は、1サイクルあたり100ミリ秒から1マイクロ秒です。この速度は、フィールドバスが使用されるアプリケーションに依存します。プロセス業界では、使用されている処理速度が遅いので、100 ミリ秒のサイクルタイムで十分です。自動化工場では要求がもっと厳しくなります。組立および試験などでは、1~10ミリ秒のサイクルタイムを必要とします。回転ローラーや駆動系など動いている物の制御には、安全確保の観点から数マイクロ秒のサイクルタイムが必要です。この場合、PROFINET( IRT プロトコル付き)、 EtherCAT 、 POWERLINK 、または SERCOS など特別なフィールドバスを使用する必要があります。

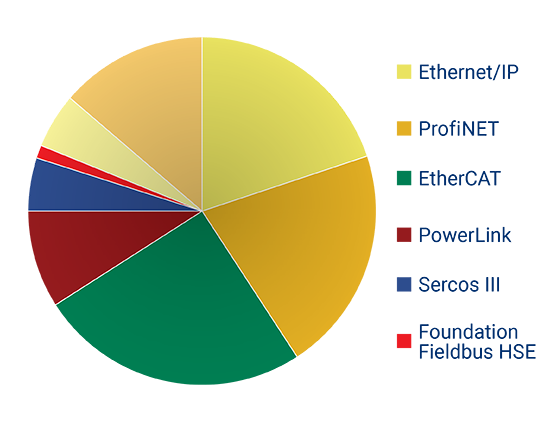

次の図は、さまざまな種類のEthernet ベースのフィールドバスが世界でどれくらい使用されているかを示しています。

近代的なネットワーク・コンポーネント

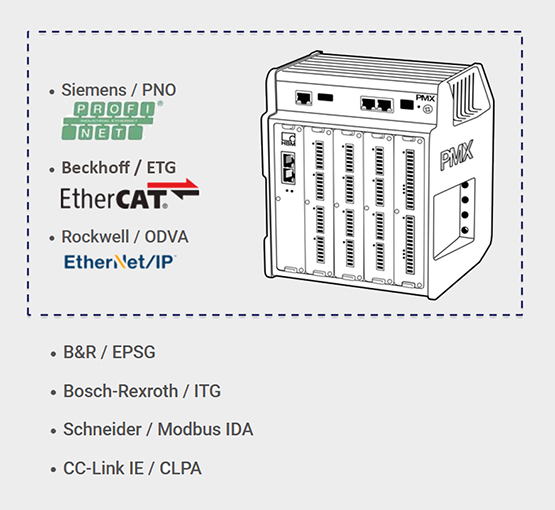

HBMの PMX 計測・制御システム は、PROFINET 、 EtherCAT 、またはEthernet/ IP フィールドバスを使用して、システムを生産用ネットワークと接続できます。センサやアクチュエータがPMXに接続されている場合は、接続状態をリアルタイムで監視し、異常状態を直ちに報告できます。さらに、PMXはリアルタイムで計測されたデータを事前に処理できます。これにより、工場コントローラの負荷が大きく削減され、生産システムの負担も軽くできます。

クラウドを使用

工場のデータを一元的にクラウドで管理できれば、生産アプリケーションの可能性が広がります。これはGoogleマップなどのクラウドソリューションで実現されていますが、今では工業生産に応用することができます。例えば、バッチサイズと材料の調達に基づいて生産管理などの特殊な要件を定めます。これに加えて、異常の検出と警告、および回避が行えます。生産は、効率的になり、コスト効率が改善され、ほとんど自動化されます。手作業が不必要になり、必要に応じて設備の保守をスケジュールできます。

新しいインタフェース・フォーマットが必要

ただし、新しいインタフェース・フォーマットで、生産計画および診断データをクラウドに効率的に転送できるようにする必要があります。そのインタフェースは、OPC ユニファイド・アーキテクチャ (OPC UA)と呼ばれる、世界標準として承認されたOPC データフォーマットを改善したものです。

OPC UAは、産業用機械のマシン間の通信プロトコルで、OPC Foundationによって開発された最新のOPC仕様です。新たに、プラットフォーム非依存、診断、検出、複雑な情報モデルのレンダリング、安全性、信頼性等の新機能を追加しています。

ユーザーにとっての利点

- 新しいネットワークと通信技術により、プロセスの合理化とプロセスの把握が容易に

- 大幅な自動化・リモート制御のため、生産管理が容易に

- 大量な人員の配置や訓練は不要

- システムは「自己診断」を行い、保守作業を最適化

- IIoTを使用した近代的なシステムを使用して、品質と生産速度を高めながらコストを削減

HBM はこの新技術を一貫して推進しており、既にPMX計測・制御システムに採用しています。ダルムシュタット工科大学との共同プロジェクトでは、既存の体験学習工場を、PMXを使用したスマート工場 に再構築しました。