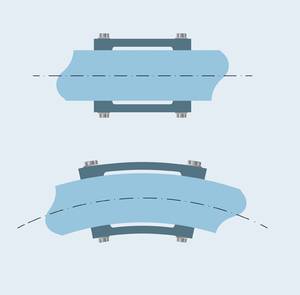

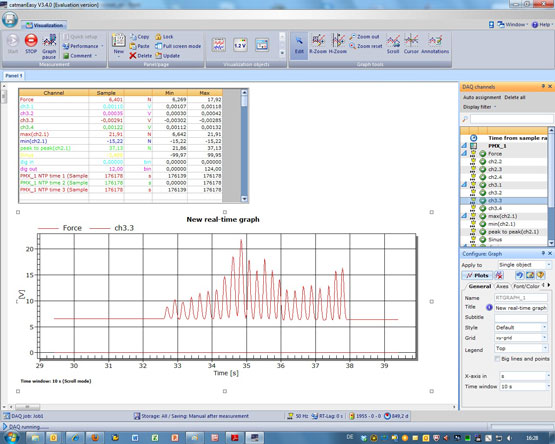

Normalmente, per monitorare le procedure di pressatura si usano le forze o gli spostamenti misurati. Esistono due metodi diversi per monitorare la forza:

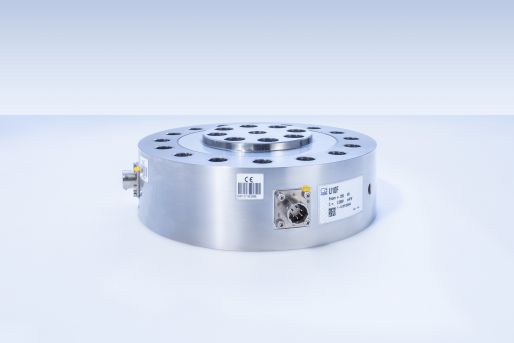

- Misurazione diretta della forza nel flusso di forza dell'utensile di stampaggio

- Misurazione derivata (shunt) della forza, ad esempio utilizzando trasduttori di deformazione

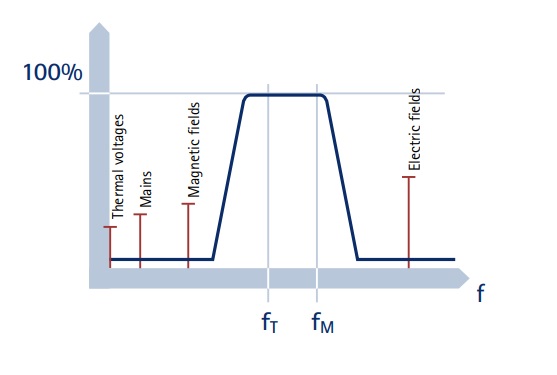

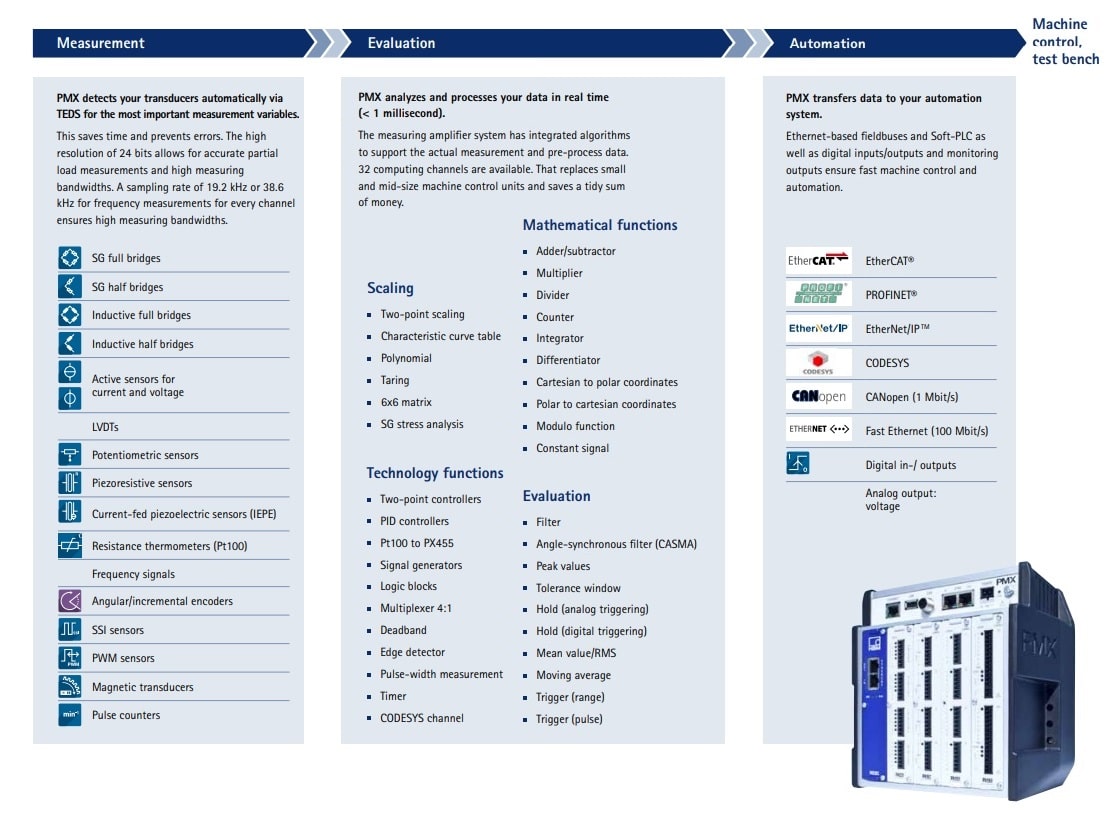

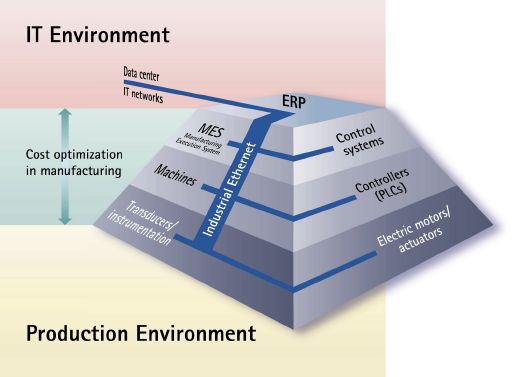

In entrambi i casi, è essenziale che le forze di pressatura siano registrate affidabilmente e rapidamente dai sensori e trasmesse al sistema di controllo della pressa utilizzando un'adeguata elettronica di amplificazione. I sensori e gli amplificatori devono soddisfare requisiti particolarmente elevati in termini di robustezza ed affidabilità operativa. La facilità di montaggio ed integrazione dei componenti nelle macchine esistenti è un fattore critico di cui tener conto nella scelta dell'apparecchiatura di misura e prova.

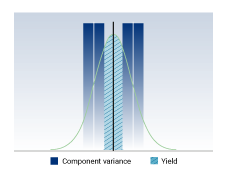

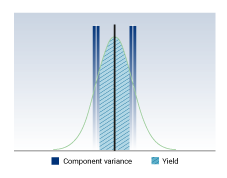

Entrambi i metodi di misurazione della forza hanno specifici vantaggi e svantaggi. In genere, quando si misura la forza direttamente nel flusso di forza, si deve tenere a mente che il trasduttore è parte integrante dell'utensile, per cui interagisce significativamente con le sue proprietà. Inoltre, ed in particolare con forze elevate, il trasduttore deve avere una forza nominale sufficientemente alta. Tali sensori sono molto pesanti e, non per ultimo, molto costosi. Risulta un forte vantaggio che i trasduttori di forza HBM siano tarati in fabbrica e che perciò non debbano essere tarati nel sistema in cui vengono usati. La forza in N può essere determinata immediatamente dopo il loro assemblaggio.